Китай маленькая кожаная мужская сумка Производитель

Когда вижу запрос ?Китай маленькая кожаная мужская сумка производитель?, всегда хочется уточнить: клиенты часто путают компактность с низкой функциональностью. На деле малые формы требуют более сложной конструкторской работы — тут нельзя просто уменьшить выкройку стандартной модели.

Почему Гуанчжоу стал центром кожгалантереи для русского рынка

На примере ООО Гуанчжоу Schlatum Изделия из кожи заметил закономерность: их цех в 1500 м2 специально спроектирован под серийное производство с элементами кастомизации. Это не случайно — русскоязычные клиенты часто просят доработать крепление ремня или добавить скрытый карман под паспорт РФ.

Технологи знают, что для наших широт нужна особая обработка швов — в контрактной документации всегда прописывают двойную строчку в зонах напряжения. Один раз недосмотрели при заказе 500 партий — через месяц пришли рекламации по отрыву лямок.

Их сайт https://www.schlatumbag.ru изначально создавался с аналитикой по регионам СНГ. Видно, что ассортимент проверяли на соответствие габаритам локальных ноутбуков — например, модели 13-14 дюймов, а не западных стандартов 15-16.

Сырье: где кроется главный обман на рынке

Заявлять ?натуральная кожа? — мало. В Schlatum используют только верхний слой телячьей кожи толщиной 1.2-1.4 мм, хотя многие конкуренты экономят на спилке. Помню, как пришлось отказаться от партии фурнитуры от субпоставщика — их ?латунь? оказалась сталью с напылением.

Сертификаты ISO тут не для галочки. На участке кроя висел подробный техкарта на русском с допусками по влажности — это редкость даже для европейских фабрик.

Склад в 20 000 позиций работает как библиотека лекал. Когда клиент из Алматы запросил сумку-портфель с усиленным дном, технолог за 2 часа нашел архивный образец 2018 года и адаптировал его под современную фурнитуру.

Конструкторские провалы, которые научили нас больше, чем успехи

В 2021 пробовали делать ультракомпактные модели с магнитными застежками вместо молний. Оказалось, в московском метро магниты намагничиваются к турникетам — пришлось экстренно менять всю коллекцию.

Еще история: хотели сэкономить на подкладке для маленьких кожаных сумок, использовали синтетику с низкой воздухопроницаемостью. В итоге летом в Сочи кожа внутри покрывалась конденсатом. Теперь строго тестируем материалы в климатических камерах.

Самое сложное — баланс между легкостью и прочностью. Для моделей типа поясных сумок пришлось разработать армированные вставки из фибергласса — обычный картон деформировался уже через неделю активной носки.

Как выжить в сегменте массового производства без потери качества

Многие думают, что китайские фабрики работают только с крупными тиражами. Но на примере Schlatum вижу: их система pre-production позволяет запускать партии от 50 штук без удорожания. Секрет в модульных лекалах — базовую основу кастомизируют под конкретного заказчика.

Контроль качества построен на принципе ?двух пар глаз? — после сборки изделие проверяют отдельно на дефекты и отдельно на функциональность. Особенно строго тестируют длину ремней — стандарт для русского рынка 110-115 см, а не 100 как в Европе.

Профессиональные модельеры здесь не просто рисуют эскизы. Лично видел, как главный конструктор перешивал образец трижды, чтобы добиться идеального прилегания клапана к корпусу — это та деталь, которую клиенты оценивают на подсознательном уровне.

Почему российские ритейлеры стали чаще работать напрямую с производителями

За последние 3 года изменилась логистика — теперь выгоднее заказывать готовые партии с маркировкой под 44-ФЗ, чем везти полуфабрикаты. На фабрике в Гуанчжоу научились штабелировать груз особым способом, чтобы при перевозке в фурах товар не деформировался.

Интересный кейс: сеть из Екатеринбурга заказала партию мужских кожаных сумок с логотипом, но не учла усадку кожи при низких температурах. Пришлось экстренно разрабатывать превентивную обработку материалов — теперь это стало стандартной процедурой для всех поставок в северные регионы.

Сейчас вижу тренд на гибридные модели — те же поясные сумки, но с возможностью носить как кросс-боди. Это требует пересмотра всей конструкции креплений, но дает преимущество на переполненном рынке.

Что будет с сегментом малых кожаных аксессуаров через 2-3 года

Уже сейчас заметно смещение в сторону экоматериалов — но не того псевдо-эко, что рекламируют в инстаграме. Речь о безотходном крое и биоразлагаемых пропитках. На фабрике Schlatum внедрили систему, где обрезки кожи пускают на изготовление ключниц и ремешков.

Персонализация станет не на уровне цвета, а на уровне функционала. Готовлю техническое задание для инженеров — нужно разработать модульные крепления для смартфонов разной толщины. Пока прототип теряет в эстетике, но это вопрос времени.

Главный вызов — сохранить качество производства при растущем спросе на быстрые поставки. Наш опыт показывает: лучше увеличить цикл сборки на 2 дня, но избежать рекламаций. Как показывает практика Schlatum, их система двойного контроля окупается снижением возвратов на 17% даже при массовом производстве.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

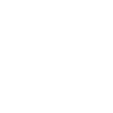

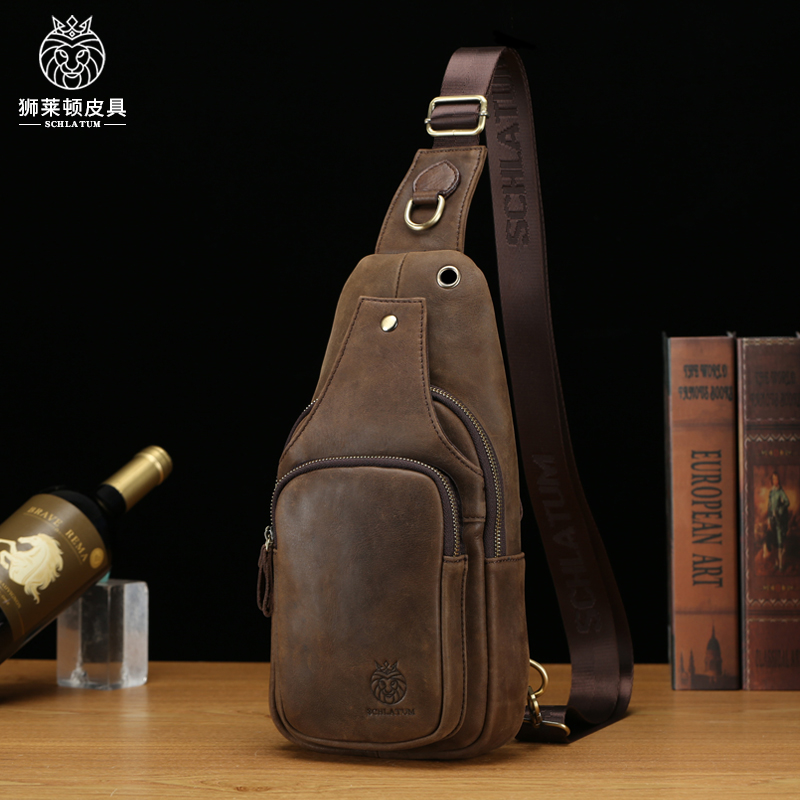

Шилайдунь натуральная кожа кроссбоди нагрудная сумка мужская европейская и американская ретро новый верхний слой коровья кожа внешняя торговля мужская передняя сумка через плечо USB 8520

Шилайдунь натуральная кожа кроссбоди нагрудная сумка мужская европейская и американская ретро новый верхний слой коровья кожа внешняя торговля мужская передняя сумка через плечо USB 8520 -

Шилайдунь натуральная кожа кроссбоди нагрудная сумка мужская европейская и американская ретро 2024 новый верхний слой коровья кожа цвет соответствия мужская передняя сумка через плечо 8523

Шилайдунь натуральная кожа кроссбоди нагрудная сумка мужская европейская и американская ретро 2024 новый верхний слой коровья кожа цвет соответствия мужская передняя сумка через плечо 8523 -

Шилайдунь мужская сумка на пояс из коровьей кожи, многофункциональная спортивная сумка через плечо из натуральной кожи, высококачественная сумка через плечо 8207

Шилайдунь мужская сумка на пояс из коровьей кожи, многофункциональная спортивная сумка через плечо из натуральной кожи, высококачественная сумка через плечо 8207 -

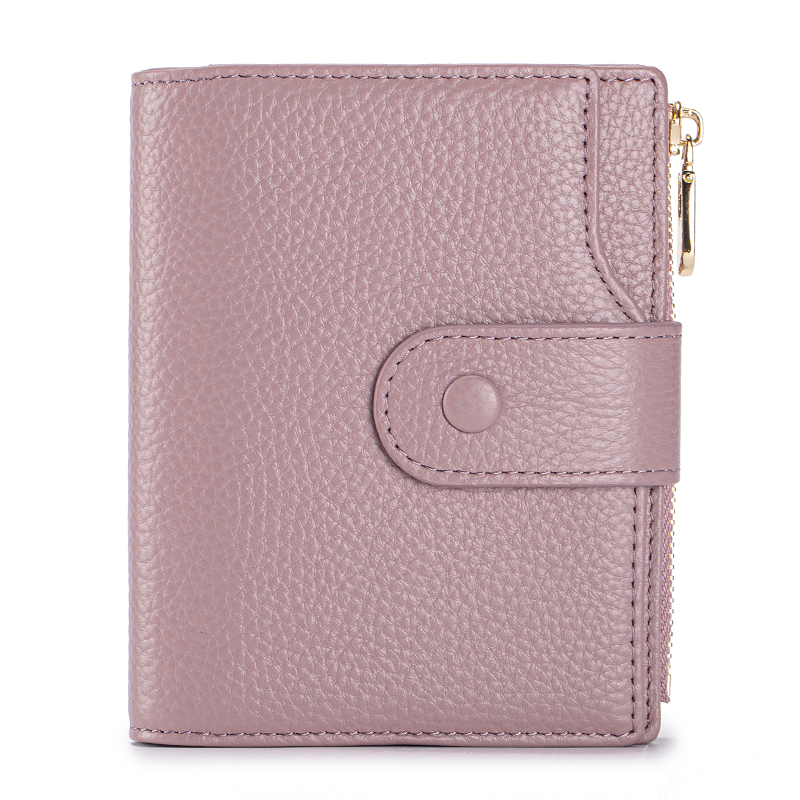

Шилайдунь верхняя сумка из коровьей кожи мужская сумка через плечо 2025 новая сумка-мессенджер кросс-борд европейская и американская мужская натуральная кожа маленькая мужская сумка 8417

Шилайдунь верхняя сумка из коровьей кожи мужская сумка через плечо 2025 новая сумка-мессенджер кросс-борд европейская и американская мужская натуральная кожа маленькая мужская сумка 8417 -

Шилайдунь натуральная кожаная сумка через плечо мужская европейская и американская ретро новая верхняя часть из коровьей кожи трансграничная внешняя торговля мужская сумка через плечо 8525

Шилайдунь натуральная кожаная сумка через плечо мужская европейская и американская ретро новая верхняя часть из коровьей кожи трансграничная внешняя торговля мужская сумка через плечо 8525 -

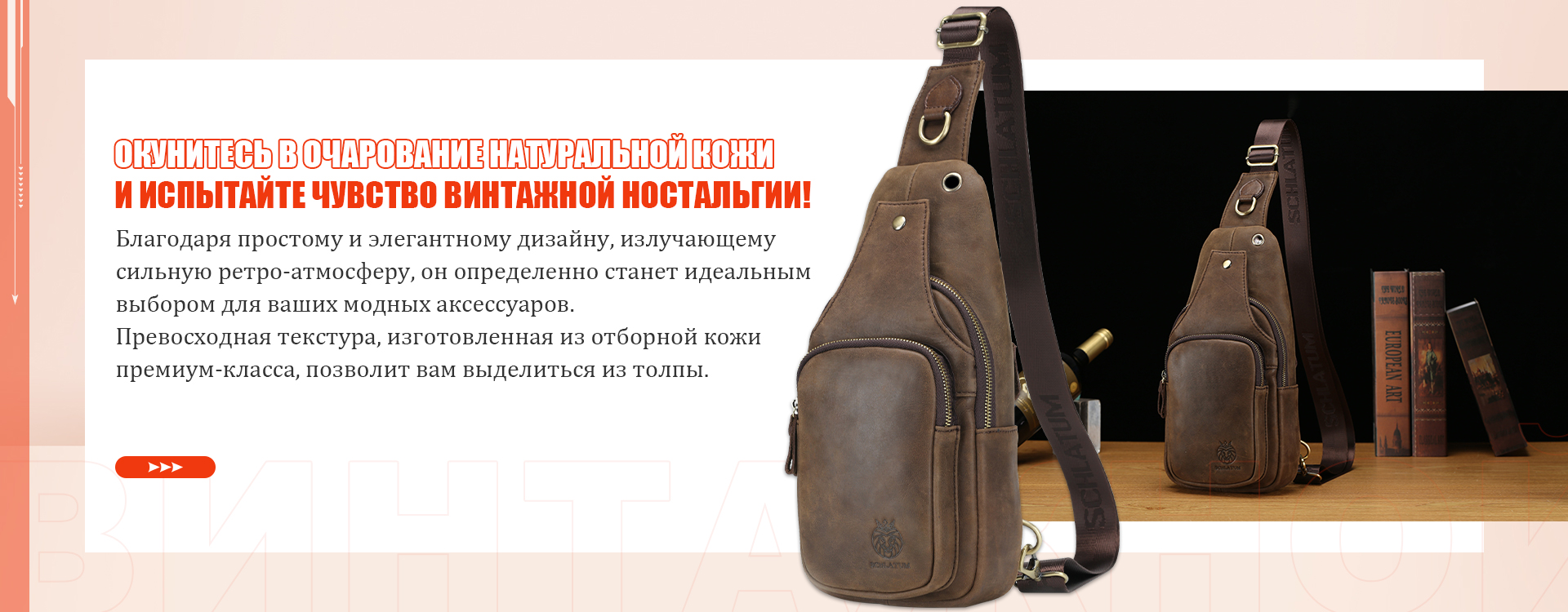

Новый женский модный короткий кошелек из натуральной кожи rfid кошелек для монет большой емкости кошелек для кредитных карт и наличных 6006

Новый женский модный короткий кошелек из натуральной кожи rfid кошелек для монет большой емкости кошелек для кредитных карт и наличных 6006 -

Шилайдунь верхняя часть из коровьей кожи новая мужская сумка через плечо из натуральной кожи для мужчин, оптовая продажа 8402

Шилайдунь верхняя часть из коровьей кожи новая мужская сумка через плечо из натуральной кожи для мужчин, оптовая продажа 8402 -

Шилайдунь натуральная кожа кроссбоди нагрудная сумка мужская европейская и американская ретро 2024 новый верхний слой коровья кожа внешняя торговля мужская передняя сумка через плечо 8521

Шилайдунь натуральная кожа кроссбоди нагрудная сумка мужская европейская и американская ретро 2024 новый верхний слой коровья кожа внешняя торговля мужская передняя сумка через плечо 8521 -

Европейский и американский новый трехцветный кошелек на молнии женский кошелек из натуральной кожи RFID креативный модный кошелек для нескольких кредитных карт большой емкости 6002

Европейский и американский новый трехцветный кошелек на молнии женский кошелек из натуральной кожи RFID креативный модный кошелек для нескольких кредитных карт большой емкости 6002 -

Шилайдунь верхняя сумка из коровьей кожи мужская сумка через плечо 2025 новая простая мужская сумка-мессенджер из натуральной кожи мужская сумка 8414

Шилайдунь верхняя сумка из коровьей кожи мужская сумка через плечо 2025 новая простая мужская сумка-мессенджер из натуральной кожи мужская сумка 8414 -

Шилайдунь крокодиловый узор мужская натуральная кожа нагрудная сумка на одно плечо верхний слой коровья кожа сумка через плечо кросс-бордер тренд мужская передняя сумка через плечо 8510

Шилайдунь крокодиловый узор мужская натуральная кожа нагрудная сумка на одно плечо верхний слой коровья кожа сумка через плечо кросс-бордер тренд мужская передняя сумка через плечо 8510 -

Шилайдунь новая верхняя часть из коровьей кожи мужская сумка через плечо с узором под крокодила ретро-сумка через плечо из натуральной кожи для мужчин, оптовая продажа 8407

Шилайдунь новая верхняя часть из коровьей кожи мужская сумка через плечо с узором под крокодила ретро-сумка через плечо из натуральной кожи для мужчин, оптовая продажа 8407

Связанный поиск

Связанный поиск- Фабрики мужских кожаных сумок avito

- Производитель отличных красных кожаных кошельков

- мужская сумка через плечо кожаная завод

- Мужской кожаный кошелек из Китая

- Оптовые производители мужских кожаных сумок через плечо для Москвы

- сумки из натуральной кожи мужские

- Фабрика Ozon кошелек из натуральной кожи

- кожаная сумка портфель мужская

- Китайский производитель мужских кожаных сумок

- OEM Мужская сумка через плечо из натуральной кожи