Китай кожаные сумки мужские через Производитель

Когда вижу запрос ?Китай кожаные сумки мужские через производитель?, сразу вспоминаю, сколько клиентов теряют деньги на псевдо-заводах. Все ищут короткий путь к фабрике, но редко учитывают, что даже в Гуанчжоу лишь 20% цехов реально работают с полным циклом. Вот уже семь лет наблюдаю, как покупатели путают торговые компании с производителями — а разница в сроках и качестве критическая.

Почему не каждый ?завод? делает сумки правильно

В 2019 мы тестировали три фабрики подряд — все хвастались сертификатами, но при детальной проверке выяснилось: швы на плечевых ремнях проклеивают дешевым клеем вместо капроновой нити. Через месяц эксплуатации в московском метро такие образцы начинали трещать по стыкам. Именно поэтому мы в ООО Гуанчжоу Schlatum Изделия из кожи ввели двойной контроль: сначала техотдел проверяет подгонку лямок, потом отдел качества тестирует на излом 200 циклов.

Кстати, про размеры — русскоязычный рынок требует особого подхода. Европейские лекала не подходят: наши мужчины носят в сумках не только документы, но и планшеты, Power bank, иногда даже сложенный пуховик. Глубина внутреннего кармана должна быть не менее 12 см, иначе типичная российская зимняя перчатка не поместится. Мелочь? Нет — именно такие просчеты убивают лояльность.

Запомнился случай с партией 500 шт., где фабрика-однодневка сэкономила на дублении кожи. Через две недели хранения на складе товар пошел пятнами — оказалось, использовали реактивы для сухого климата, не стабильные при -25°C. Теперь всегда требуем тест-отчеты по температурному режиму.

Что скрывается за ?натуральной кожей? в прайсах

Термин ?натуральная кожа? в Китае растягивают как резину. Видел поставщиков, которые прессованной кожей отделывали только лицевую панель, а заднюю стенку делали из кожзама. В Schlatum с 2022 года внедрили систему маркировки: каждый образец получает код, по которому можно отследить партию сырья. Это дороже, но после того как один крупный заказчик вернул 2000 сумок из-за разнооттеночности, поняли — экономить на трассировке нельзя.

Интересный момент с фурнитурой: многие производители ставят китайские замки, не адаптированные под российские реалии. Зимой при -30° цинковые сплавы начинают крошиться. Пришлось совместно с инженерами разработать латунные механизмы с тефлоновым покрытием — да, на 15% дороже, но за три года ни одной поломки.

Кстати, о толщине — идеал для мужской сумки через плечо 1.4-1.6 мм. Тоньше — провисает под нагрузкой, толще — тяжелеет до неприличия. Нашли компромисс: комбинируем разные участки кожи, например спинку делаем из более плотного штампа.

Производственные цеха: почему 1500 м2 это не просто цифра

Когда слышу про ?цех 300 м2?, сразу спрашиваю — где зона покраки и ЧПУ-станки? В наших 1500 квадратах ключевое — не площадь, а логистика потоков. Раскройные столы стоят в 10 метрах от прессов, чтобы кожа не успевала подсохнуть. Видел на других фабриках, как материал носят между корпусами — в таких условиях о стабильности качества говорить не приходится.

Особенно горжусь участком лазерной гравировки — многие до сих пор используют шелкографию, которая стирается за сезон. Наш технолог Валерий (работает с 2015 года) придумал комбинированную технику: сначала глубокий лазер, потом полимерное напыление. Результат держится дольше гарантийного срока.

Заметил любопытную деталь: когда расширили склад до 20 000 позиций, скорость изготовления образцов выросла на 40%. Оказалось, мастерам не приходится ждать поставки фурнитуры — все под рукой. Последний кастомный заказ на кожаные рюкзаки выполнили за 11 дней вместо стандартных трех недель.

Сертификация ISO: бумажка или рабочий инструмент

Сначала мы воспринимали ISO9001 как формальность для тендеров. Пока в 2021 не провели аудит у конкурента — их система контроля качества существовала только в папке для проверяющих. После этого пересмотрели подход: теперь каждый рабочий проходит ежемесячное тестирование по стандартам ISO45001, причем с практическими кейсами.

Например, учим отличать дефекты дубления по звуку: если при сгибании кожа издает хруст — брак, даже если визуально все идеально. Такие нюансы не прописаны в сертификатах, но без них все эти бумаги бесполезны.

Кстати, про экологию — ISO14001 у нас не для галочки. Отработанные дубильные растворы не сливаем в канализацию, как делают 60% фабрик в том же индустриальном парке. Перерабатываем и используем для технических нужд. Дорого? Да. Но когда кожаный лоскут потом пахнет химией — клиент не вернется.

Адаптация под русскоязычный рынок: больше чем перевод этикеток

Самое сложное — понять, что российский покупатель хочет не ?европейский стиль?, а практичность с элементами статуса. Например, добавили в базовую модель скрытый карман для ключей от квартиры — оказалось, востребовано больше, чем отделение для визиток. Или ширина ремня — сделали на 1 см уже стандартной, потому что под зимнюю куртку слишком широкий ремень неудобен.

Отдельная история с ноутбуками — русские носят технику с большими диагоналями. Пришлось переконструировать внутренние перегородки, чтобы выдерживали вес 17-дюймовых моделей. Теперь тестируем все образцы с увесистыми болванками.

Кстати, про цветовую гамму — изначально предлагали 12 стандартных расцветок. После анализа продаж оставили 7, но добавили три сезонных варианта. Осенний ?московский графит? стал хитом — темно-серый с голубым подтоном, который не выцветает под зимним солнцем.

Персонализация: когда кастомный заказ выгоднее тиражного

Многие боятся индивидуальных заказов из-за сроков. Но мы нашли формулу: базовую заготовку делаем сразу, а кастомизацию ведем параллельным потоком. Последний заказ — 300 сумок для сети аптек с лазерной гравировкой логотипа — выполнили за 16 дней вместо обещанных 25. Секрет в том, что станки с ЧПУ работают в три смены, а дизайнеры правят макеты в реальном времени.

Запомнился курьез: клиент требовал сделать съемное дно для чистки. Казалось бы, мелочь — но пришлось полностью менять конструкцию крепления. В итоге получили патент на магнитную систему крепления, который теперь используем в 30% моделей.

Важный момент — минимальная партия. Долгое время держали планку 500 шт., но сейчас благодаря гибкой системе раскроя берем заказы от 100 штук. Правда, предупреждаем: при тираже меньше 300 себестоимость вырастает на 18-22% из-за перенастройки оборудования.

Логистика и склад: почему 20 000 позиций это не роскошь

Когда слышу, как конкуренты хвастаются ?мгновенной отгрузкой?, всегда спрашиваю — а что именно отгружают? Наш склад в 20 000 единиц — это не склад готовой продукции, а библиотека компонентов. Кожа разных дублений, фурнитура 47 типов, подкладочные ткани 12 цветов. Это позволяет собрать кастомный заказ за 3-4 дня вместо стандартных двух недель.

Особенно выручила эта система в ковидный период, когда поставки из Италии прервались. Благодаря стратегическому запасу кожи выполнили три контракта без задержек, хотя конкуренты простаивали по 2-3 месяца.

Сейчас внедряем RFID-метки для каждого изделия — дорого, но когда клиент из Владивостока запросил замену ремня через полгода, мы за 10 минут нашли в системе все параметры и отправили точную копию. Мелочь? Нет — именно так теряют или удерживают постоянных покупателей.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

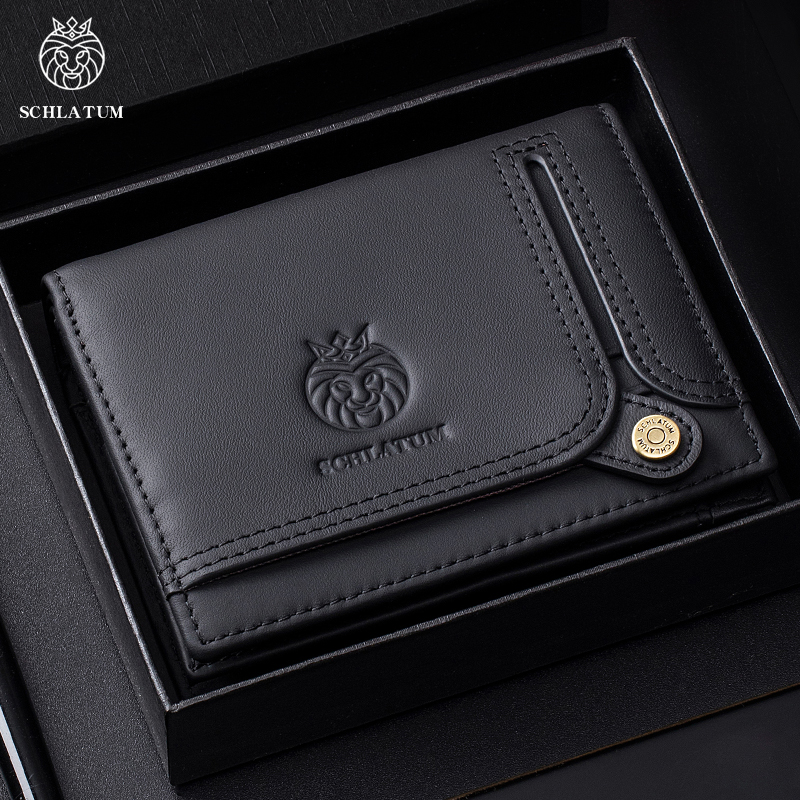

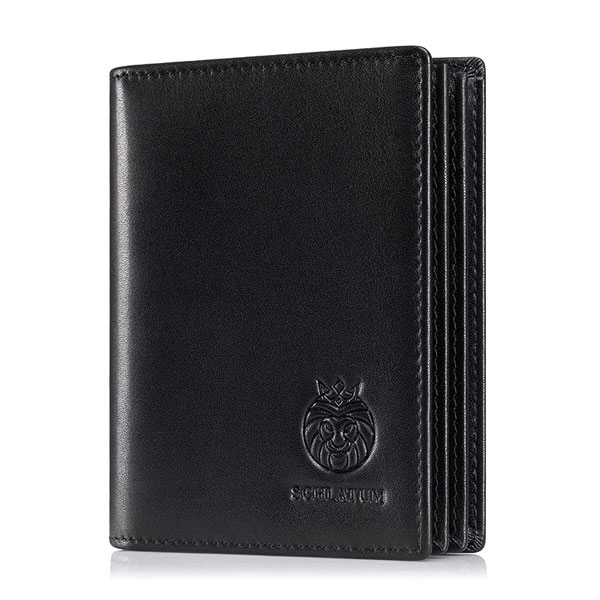

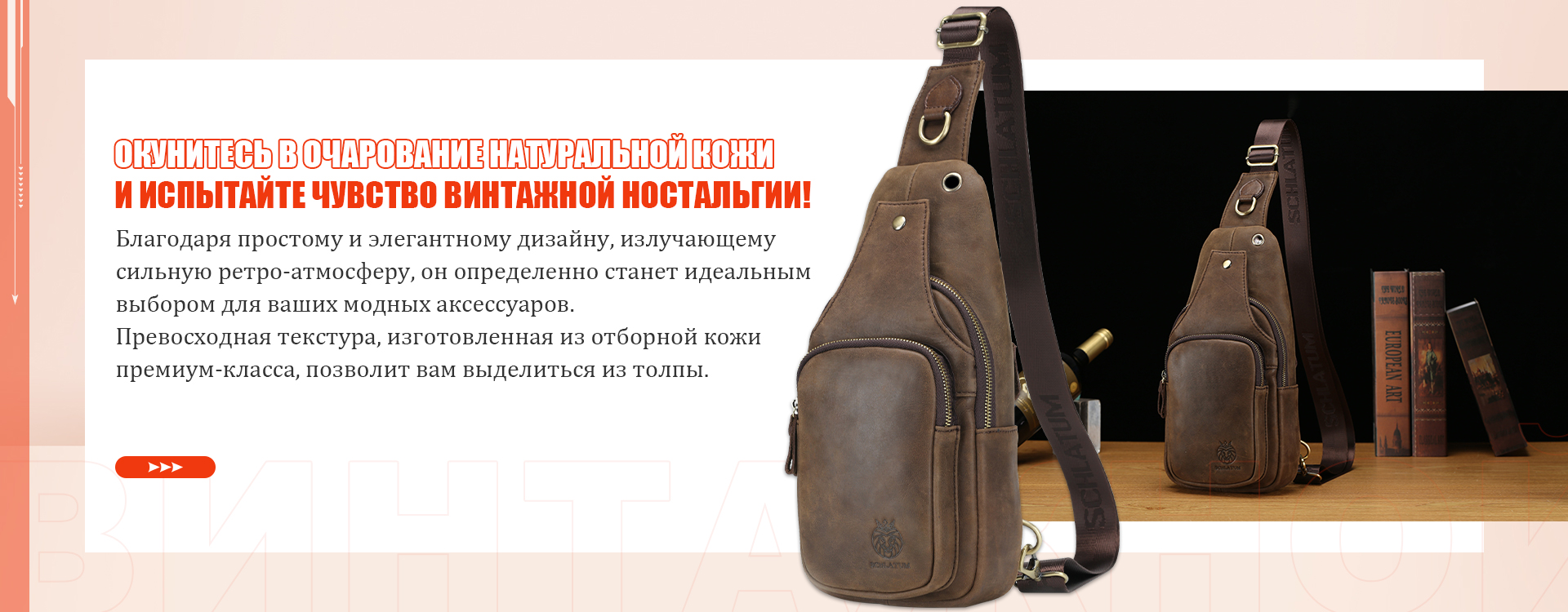

Шилайдунь верхний слой коровьей кожи щетка натуральная кожа кошелек мужской новый европейский и американский ретро мужской короткий вертикальный кошелек 8306

Шилайдунь верхний слой коровьей кожи щетка натуральная кожа кошелек мужской новый европейский и американский ретро мужской короткий вертикальный кошелек 8306 -

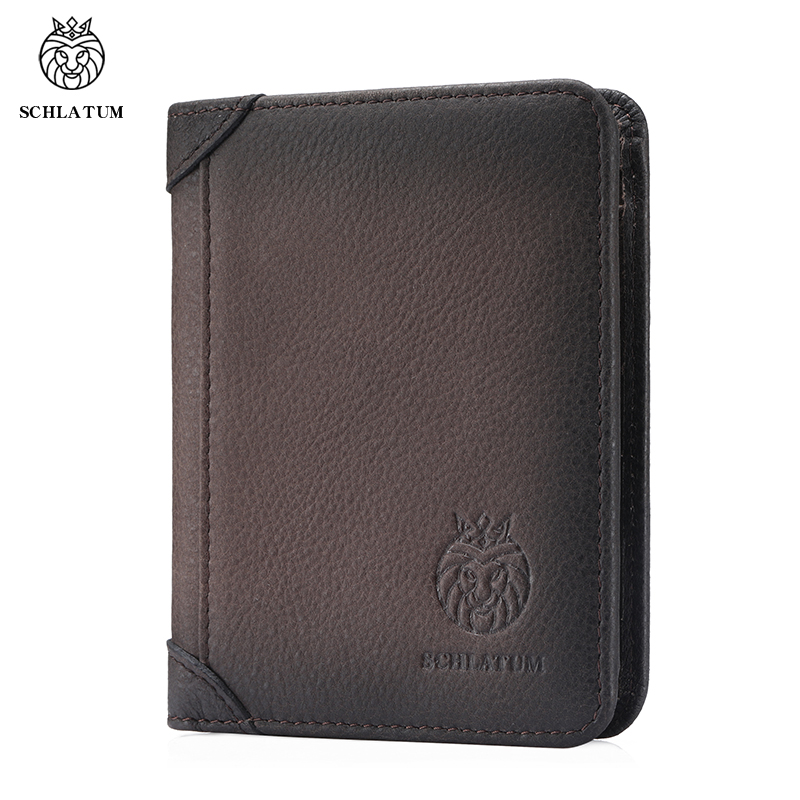

Шилайдунь натуральная кожа портфель сумка мужская высокого класса первого слоя коровьей кожи деловая ретро офисная сумка трансграничный хит 8609

Шилайдунь натуральная кожа портфель сумка мужская высокого класса первого слоя коровьей кожи деловая ретро офисная сумка трансграничный хит 8609 -

Шилайдунь верхняя часть из коровьей кожи новая мужская сумка через плечо из натуральной кожи для мужчин, оптовая продажа 8402

Шилайдунь верхняя часть из коровьей кожи новая мужская сумка через плечо из натуральной кожи для мужчин, оптовая продажа 8402 -

Шилайдунь мужская сумка на пояс из коровьей кожи, многофункциональная спортивная сумка через плечо из натуральной кожи, высококачественная сумка через плечо 8208

Шилайдунь мужская сумка на пояс из коровьей кожи, многофункциональная спортивная сумка через плечо из натуральной кожи, высококачественная сумка через плечо 8208 -

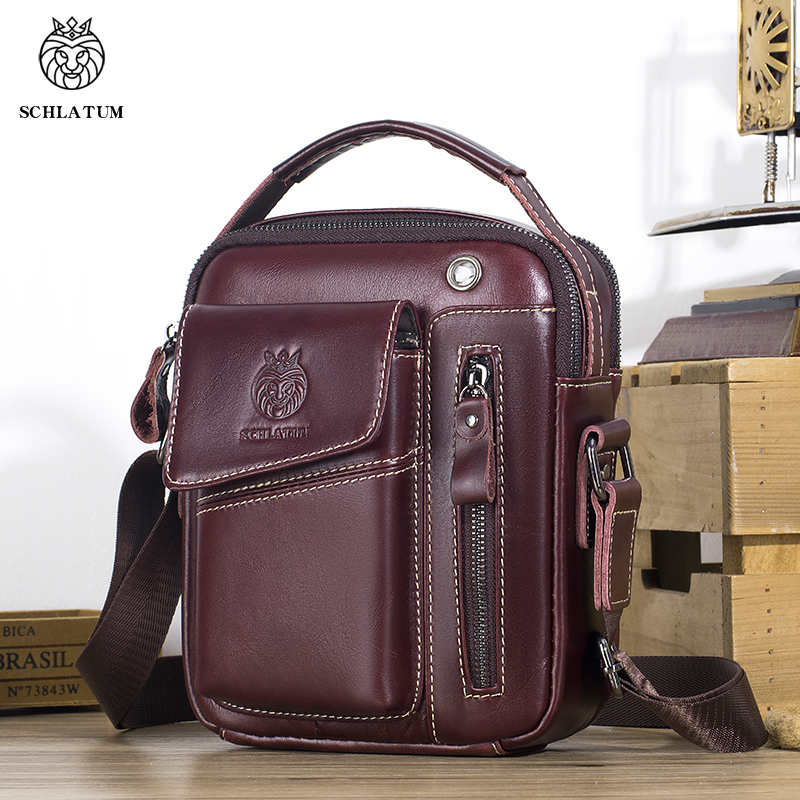

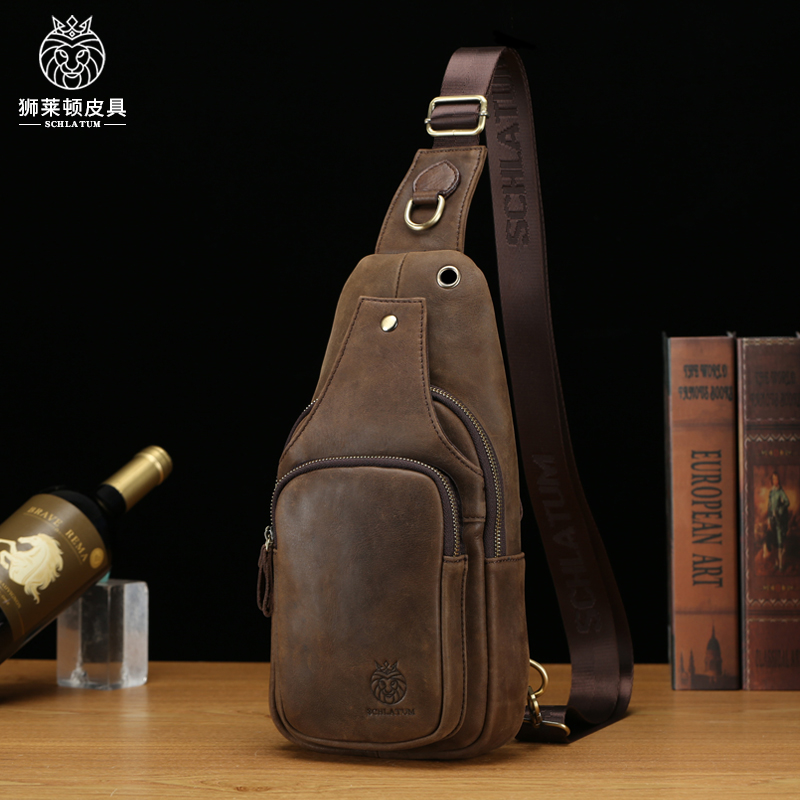

Шилайдунь натуральная кожа кроссбоди нагрудная сумка мужская европейская и американская ретро 2024 новый верхний слой коровья кожа внешняя торговля мужская передняя сумка через плечо 8521

Шилайдунь натуральная кожа кроссбоди нагрудная сумка мужская европейская и американская ретро 2024 новый верхний слой коровья кожа внешняя торговля мужская передняя сумка через плечо 8521 -

Шилайдунь натуральная кожа кроссбоди нагрудная сумка мужская европейская и американская ретро 2024 новый верхний слой коровья кожа цвет соответствия мужская передняя сумка через плечо 8524

Шилайдунь натуральная кожа кроссбоди нагрудная сумка мужская европейская и американская ретро 2024 новый верхний слой коровья кожа цвет соответствия мужская передняя сумка через плечо 8524 -

Шилайдунь мужская сумка на пояс из натуральной кожи с пряжкой, первый слой, многофункциональная сумка на пояс из коровьей кожи, оптовая продажа 8203

Шилайдунь мужская сумка на пояс из натуральной кожи с пряжкой, первый слой, многофункциональная сумка на пояс из коровьей кожи, оптовая продажа 8203 -

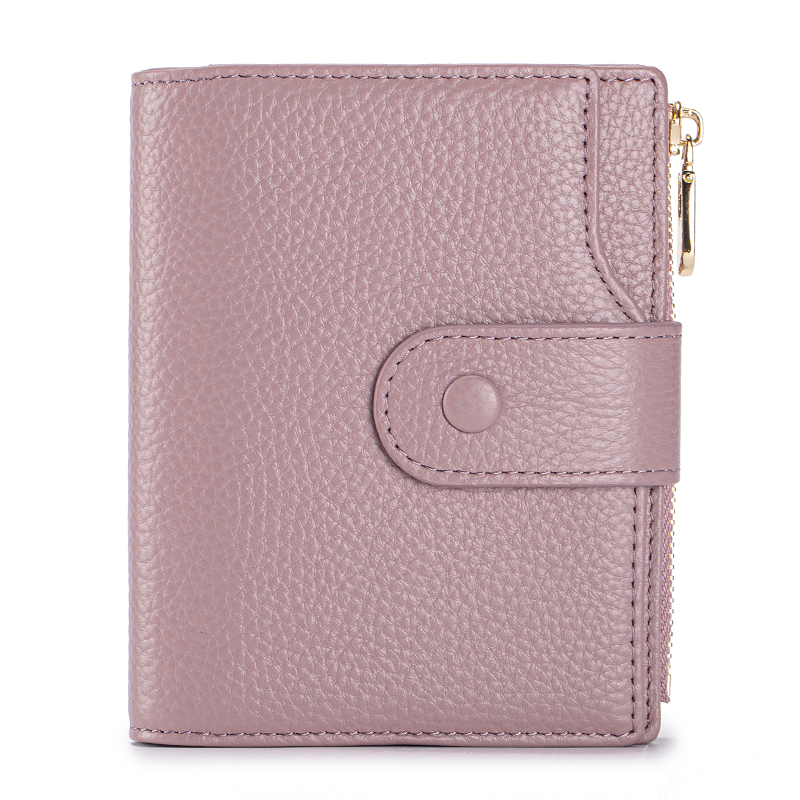

Шилайдунь верхний слой из коровьей кожи RFID противоугонный длинный кошелек 100% натуральная кожа Европейский и американский ретро женский вертикальный кошелек 8303

Шилайдунь верхний слой из коровьей кожи RFID противоугонный длинный кошелек 100% натуральная кожа Европейский и американский ретро женский вертикальный кошелек 8303 -

Шилайдунь мужская сумка на ногу из коровьей кожи, европейская и американская ретро-сумка из крокодиловой кожи, сумка на пояс из натуральной кожи для езды на мотоцикле 8205

Шилайдунь мужская сумка на ногу из коровьей кожи, европейская и американская ретро-сумка из крокодиловой кожи, сумка на пояс из натуральной кожи для езды на мотоцикле 8205 -

Шилайдунь натуральная кожаная сумка через плечо мужская европейская и американская ретро новая верхняя часть из коровьей кожи трансграничная внешняя торговля мужская сумка через плечо 8525

Шилайдунь натуральная кожаная сумка через плечо мужская европейская и американская ретро новая верхняя часть из коровьей кожи трансграничная внешняя торговля мужская сумка через плечо 8525 -

Шилайдунь новая верхняя часть из коровьей кожи мужская сумка через плечо с узором под крокодила ретро-сумка через плечо из натуральной кожи для мужчин, оптовая продажа 8407

Шилайдунь новая верхняя часть из коровьей кожи мужская сумка через плечо с узором под крокодила ретро-сумка через плечо из натуральной кожи для мужчин, оптовая продажа 8407 -

Шилайдунь верхняя часть из коровьей кожи мужская сумка через плечо с узором под крокодила европейская и американская ретро-сумка через плечо из натуральной кожи для мужчин, оптовая продажа 8419

Шилайдунь верхняя часть из коровьей кожи мужская сумка через плечо с узором под крокодила европейская и американская ретро-сумка через плечо из натуральной кожи для мужчин, оптовая продажа 8419

Связанный поиск

Связанный поиск- OEM купить мужские кожаные сумки в Санкт-Петербурге Санкт-Петербург

- кошелек женский из натуральной кожи завод

- сумка мужская натуральная кожа

- Ведущие Коричневые кожаные сумки для мужчин

- Кошелек из натуральной кожи OEMOzon

- сумка мужская кожаная Поставщик

- Фабрика кожаных кошельков магазин

- Китайский женский кожаный кошелек

- Оптовый магазин кожаных кошельков

- Поставщики натуральной кожи кошельки для мужчин