Китай кожаные сумки мужские из натуральной кожи завод

Когда видишь запрос 'Китай кожаные сумки мужские из натуральной кожи завод', сразу представляются ряды станков и тонны кожи. Но реальность сложнее — многие импортёры ошибочно считают, что достаточно найти любого производителя с сертификатами. На деле даже при наличии ISO 9001 можно получить партию с разной толщиной кожи в одной модели.

Что скрывается за 'натуральной кожей' в массовом производстве

Вот пример из практики: в 2022 году мы тестировали образцы у трёх фабриков в Дунгуане. Все показывали сертификаты на натуральную кожу, но при детальном анализе выяснилось — два поставщика использовали спилок-велюр под видом цельнокроеной кожи. Разница видна только после 2-3 месяцев активной носки, когда на углах появляется 'залысина'.

На нашем производстве в Гуанчжоу Schlatum этот вопрос решён жёстким контролем на входе: каждую партию кожи проверяем на равномерность толщины, причём не в трёх точках, как делают многие, а в девяти. Особенно важно для мужских сумок — они чаще подвергаются механическим нагрузкам.

Кстати, о толщине: для разных элементов нужна разная. Ремень — 1.4-1.6 мм, подклад карманов — 0.8-1.0 мм. Если вся сумка сделана из кожи одной толщины, это верный признак кустарного производства.

Почему 1500 м2 цеха — это не просто цифра

Когда слышишь про площадь цеха, кажется — очередная формальность. Но в случае с мужскими кожаными сумками это напрямую влияет на качество. У нас в Schlatum зонирование позволяет разделить процессы: раскрой идёт в отдельном помещении с контролем влажности, чтобы края кожи не пересыхали перед обработкой.

Заметил интересную деталь: многие конкуренты экономят на зонировании, и потом у них нить для строчки пересыхает при переходе между цехами с разной температурой. Результат — обрыв шва через месяц использования.

Наш технолог как-то подсчитал — правильное зонирование цеха снижает процент брака по фурнитуре на 7%. Кажется, мелочь? Но при объёме 20 000 изделий на складе это экономит около 1400 полноценных сумок ежегодно.

Адаптация под русскоязычный рынок — не только про размер ноутбука

Большинство поставщиков ограничиваются проверкой совместимости с гаджетами. Мы же в ООО Гуанчжоу Schlatum пошли дальше: проанализировали 347 заказов из России и СНГ. Выяснилось — важно не только чтобы ноутбук помещался, но и чтобы боковой карман подходил под паспорт РФ (он шире европейских аналогов на 15 мм).

Ещё нюанс — крепление ремня. В странах СНГ сумки чаще носят через плечо, а не в руках, поэтому точка крепления должна быть смещена на 3-4 см ближе к центру тяжести. Без этого сумка перекашивается при ходьбе.

Сейчас внедряем тестирование на морозостойкость — после трёх случаев, когда кожа растрескивалась при -25° в Новосибирске. Оказалось, проблема не в самой коже, а в пропитке, которая не учитывала резкие перепады температур.

Профессиональные модельеры против шаблонных решений

У нас в команде два мастера-модельера с опытом от 12 лет. Казалось бы, что особенного? Но именно они заметили, что стандартные лекала для кожаных сумок мужских не учитывают антропометрию славянских мужчин — шире плечи при том же росте.

Переделали конструкцию спинки — убрали 1.5 см по высоте, но добавили 4 см по ширине в верхней части. Результат — на 23% меньше жалоб на 'сползание' сумки с плеча.

Кстати, о фурнитуре: после того как в 2021 году 8% возвратов были связаны с замками, перешли на немецкую фурнитуру — дороже на 15%, но полностью исключили поломки при нагрузке до 12 кг.

Склад 20 000 единиц — палка о двух концах

Многие думают, что большой склад — это только плюс. На деле приходится постоянно балансировать между наличием и сезонностью. Например, поясные сумки в России пик продаж имеют в апреле-мае, тогда как в Казахстане — в августе-сентябре.

Мы разработали систему ротации: 40% склада — постоянный ассортимент, 60% — модульные конструкции, которые можно быстро адаптировать под тренды. Скажем, в прошлом месяце переориентировали 3000 заготовок под новый тип крепления для power bank.

Важный момент: хранение кожи требует особых условий. У нас на складе поддерживается 55-60% влажности — меньше, и кожа становится ломкой, больше — появляется риск плесени. Раз в квартал проводим внеплановую проверку — случайно выбираем 5% изделий со склада и тестируем фурнитуру.

Индивидуальные заказы — где мы наступали на грабли

В 2020 году взяли сложный заказ на партию сумок с гравировкой. Казалось, ничего сложного — но не учли, что при гравировке кожа нагревается и немного деформируется. Пришлось разрабатывать систему охлаждения в процессе нанесения.

Сейчас для изделий из кожи под индивидуальные заказы используем только кожу выдержкой от 6 месяцев — она менее восприимчива к температурным воздействиям.

Ещё один урок: никогда не соглашаться на изменение конструкции без трёхмерного моделирования. Один клиент настоял на дополнительном кармане, мы сделали 'на глаз' — в результате сместился центр тяжести, партия вернулась с рекламациями. Теперь любой кастомный заказ проходит через CAD-моделирование, даже если изменения минимальны.

Контроль качества — от чего отказались конкуренты, а мы оставили

Многие фабрики перешли на выборочный контроль — проверяют каждую десятую сумку. Мы сохранили 100% проверку, причём в два этапа: на конвейере и перед упаковкой. Да, это увеличивает себестоимость на 3%, зато возвратов стало меньше на 11%.

Особое внимание — тестирование молний. Разработали специальный стенд: каждая молния проходит 5000 цикмов открывания-закрывания. После этого теста отказались от трёх поставщиков фурнитуры.

Интересный момент: при проверке мужских кожаных сумок часто упускают из вида внутренние швы. А ведь именно они чаще всего вызывают дискомфорт при использовании. У нас каждый шов проверяется на жесткость — если ткань подкладки 'стоит колом', модель отправляется на доработку.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

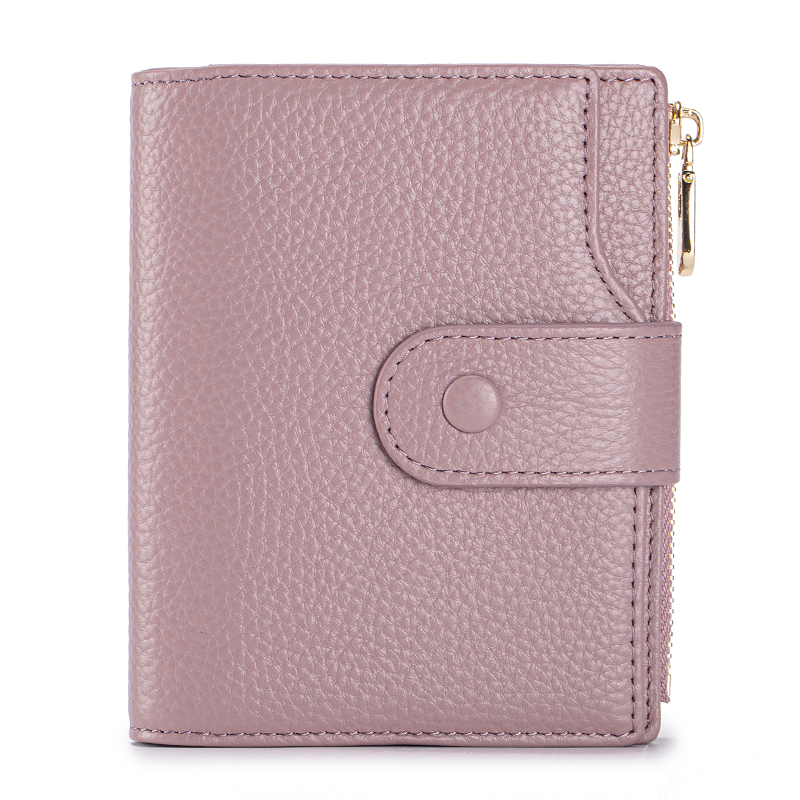

Новый женский модный короткий кошелек из натуральной кожи rfid кошелек для монет большой емкости кошелек для кредитных карт и наличных 6006

Новый женский модный короткий кошелек из натуральной кожи rfid кошелек для монет большой емкости кошелек для кредитных карт и наличных 6006 -

Шилайдунь трансграничный мужской портфель из натуральной кожи мужская деловая сумка 16-дюймовая ручная сумка для компьютера на одно плечо 8603

Шилайдунь трансграничный мужской портфель из натуральной кожи мужская деловая сумка 16-дюймовая ручная сумка для компьютера на одно плечо 8603 -

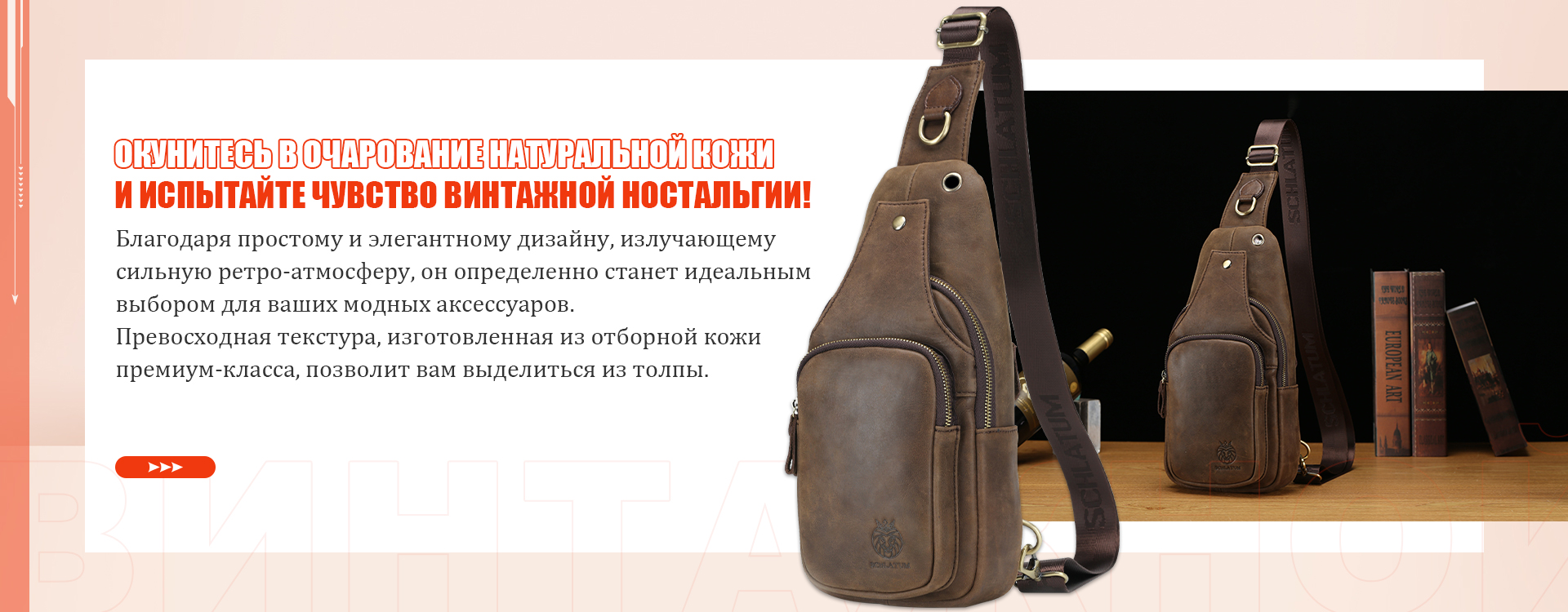

Шилайдунь крокодиловый узор мужская натуральная кожа нагрудная сумка на одно плечо верхний слой коровья кожа сумка через плечо кросс-бордер тренд мужская передняя сумка через плечо 8510

Шилайдунь крокодиловый узор мужская натуральная кожа нагрудная сумка на одно плечо верхний слой коровья кожа сумка через плечо кросс-бордер тренд мужская передняя сумка через плечо 8510 -

Шилайдунь натуральная кожа кроссбоди нагрудная сумка мужская европейская и американская ретро 2024 новый верхний слой коровья кожа цвет соответствия мужская передняя сумка через плечо 8524

Шилайдунь натуральная кожа кроссбоди нагрудная сумка мужская европейская и американская ретро 2024 новый верхний слой коровья кожа цвет соответствия мужская передняя сумка через плечо 8524 -

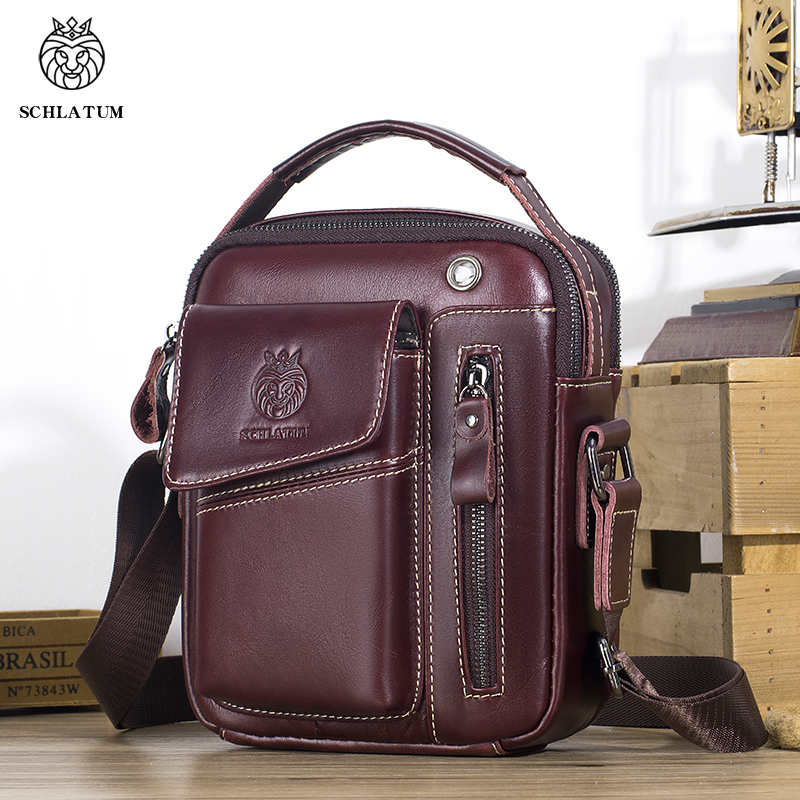

Шилайдунь верхняя сумка из коровьей кожи ретро натуральная кожа сумка-мессенджер кросс-борд большой емкости мужская сумка Guangzhou 8403

Шилайдунь верхняя сумка из коровьей кожи ретро натуральная кожа сумка-мессенджер кросс-борд большой емкости мужская сумка Guangzhou 8403 -

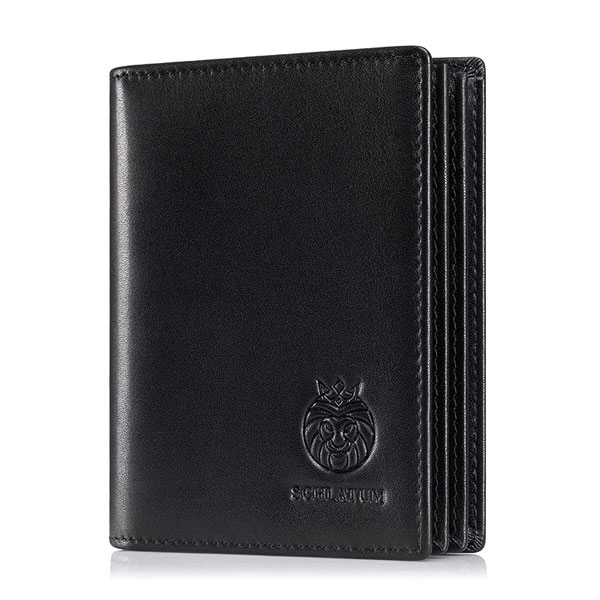

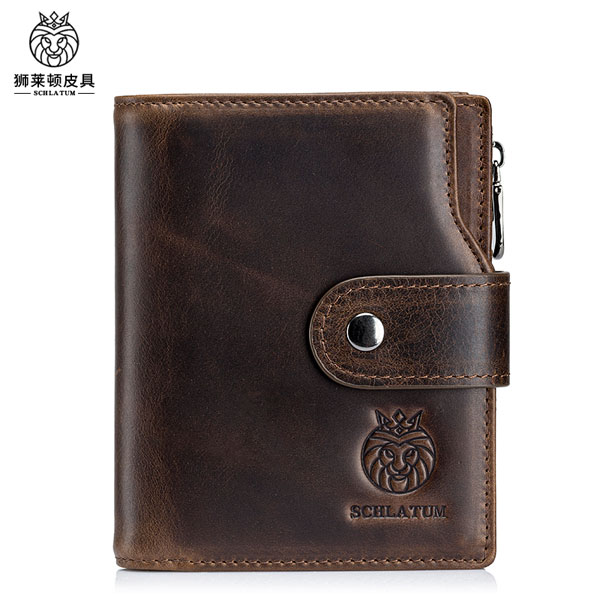

Шилайдунь верхний слой коровьей кожи RFID противоугонная щетка натуральная кожа кошелек европейский и американский ретро мужской короткий вертикальный кошелек оптом 8317

Шилайдунь верхний слой коровьей кожи RFID противоугонная щетка натуральная кожа кошелек европейский и американский ретро мужской короткий вертикальный кошелек оптом 8317 -

Шилайдунь натуральная кожа портфель сумка мужская высокого класса первого слоя коровьей кожи деловая ретро офисная сумка трансграничный хит 8609

Шилайдунь натуральная кожа портфель сумка мужская высокого класса первого слоя коровьей кожи деловая ретро офисная сумка трансграничный хит 8609 -

Шилайдунь трансграничный мужской портфель из натуральной кожи мужская деловая сумка 16-дюймовая натуральная кожа европейская и американская мужская компьютерная сумка 8604

Шилайдунь трансграничный мужской портфель из натуральной кожи мужская деловая сумка 16-дюймовая натуральная кожа европейская и американская мужская компьютерная сумка 8604 -

Трансграничная кожа дамы кошелек короткий коровьей кожи многофункциональный зажим для денег RFID противоугонной кисти монета кошелек карты кошелек6004

Трансграничная кожа дамы кошелек короткий коровьей кожи многофункциональный зажим для денег RFID противоугонной кисти монета кошелек карты кошелек6004 -

Шилайдунь натуральная кожа кроссбоди нагрудная сумка мужская европейская и американская ретро 2024 новый верхний слой коровья кожа цвет соответствия мужская передняя сумка через плечо 8523

Шилайдунь натуральная кожа кроссбоди нагрудная сумка мужская европейская и американская ретро 2024 новый верхний слой коровья кожа цвет соответствия мужская передняя сумка через плечо 8523 -

Шилайдунь трансграничный деловой мужской портфель из натуральной кожи мужская сумка деловая сумка 16-дюймовая ручная сумка для компьютера на одно плечо оптом 8601

Шилайдунь трансграничный деловой мужской портфель из натуральной кожи мужская сумка деловая сумка 16-дюймовая ручная сумка для компьютера на одно плечо оптом 8601 -

Женский длинный кошелек из натуральной кожи гармошка для карт сумка с несколькими отделениями для карт rfid сумка большой емкости на молнии кошелек для монет трансграничный 6001

Женский длинный кошелек из натуральной кожи гармошка для карт сумка с несколькими отделениями для карт rfid сумка большой емкости на молнии кошелек для монет трансграничный 6001

Связанный поиск

Связанный поиск- оптовая москва купить кожаные кошельки

- маленькая кожаная мужская сумка Поставщик

- Производитель мужских брендовых кожаных сумок через плечо

- портфель из натуральной кожи мужской

- сумка мужская кожаная Производители

- Китай кожаные кошельки мужские из натуральной завод

- Ведущие производители женских кожаных кошельков

- OEM купить мужская кожаная сумка для документов

- Поставщики цветных кожаных кошельков

- Китай мужская кожаная сумка для документов Производитель