Китай кожаные сумки мужские из натуральной Производители

Когда вижу запрос 'Китай кожаные сумки мужские из натуральной производители', сразу вспоминаю, как новички путают три ключевых момента: настоящая кожа верхнего слоя против искусственной, адаптация под русский рынок против универсальных размеров, и главное — разницу между торговыми посредниками и теми, кто как ООО Гуанчжоу Schlatum Изделия из кожи реально контролирует весь цикл. На своем опыте знаю, что 70% жалоб на 'выцветшую через сезон кожу' связаны как раз с подменой материалов.

Что скрывается за 'натуральной кожей'

Вот смотрите: многие поставщики пишут 'натуральная кожа', но используют спилок или прессованные отходы. Мы в Schlatum специально делаем демонстрационные срезы — показываем клиентам разницу между полноценным верхним слоем и суррогатами. Помню, как один партнер из Екатеринбурга два месяца убеждал нас снизить цену, предлагая заменить кожу на 'аналоги'. В итоге получил партию, где крепления ручек отвалились после трех недель использования.

Наш цех в Гуанчжоу работает исключительно с кожей верхнего слоя, причем закупаем необработанные шкуры партиями от итальянских и немецких дубилен. Это дороже, но именно такая основа выдерживает проверку морозом — актуально для Сибири и Урала. Кстати, тестируем образцы в морозильных камерах при -25°C перед отгрузкой.

Есть нюанс с маркировкой: некоторые конкуренты указывают '100% кожа', но мелким шрифтом — 'комбинированные материалы'. Мы же в сертификатах прямо прописываем тип кожи и область применения. Например, для сумок-портфелей используем кожу толщиной 1.8-2.0 мм, а для рюкзаков — 1.4-1.6 мм.

Производственные подводные камни

Когда в 2019 году расширяли цех до 1500 м2, столкнулись с проблемой: оборудование для краевой обработки не справлялось с плотной кожей. Пришлось закупать немецкие станки с регулируемым давлением. До этого были случаи, когда швы на стыках расходились — особенно на моделях с расширенными отделениями для ноутбуков.

Сейчас каждый рабочий проходит двухнедельное обучение перед допуском к линии. Контроль качества построен не по принципу 'проверили в конце', а на каждом этапе: раскрой → сшивка → фурнитура → сборка. Два разных мастера проверяют готовое изделие, причем второй специально ищет дефекты, которые мог пропустить первый.

Особенно жестко тестируем крепления ручек и ремней — на специальном стенке дергаем с усилием 50 кг. Сломалась фурнитура? Вся партия в 200 штук отправляется на переделку. Да, себестоимость растет, но зато не получаем потом гневные письма от клиентов.

Адаптация под русскоязычный рынок

Изначально мы делали универсальные размеры отделений, пока не поступила жалоба от новосибирского дилера: 'В сумку не влезает папка А4 без загибов'. Оказалось, европейские стандарты не учитывают российскую специфику документооборота. Теперь все модели проходят замеры с типовыми российскими предметами: папки-регистраторы, термос 0.7 л, зимние перчатки.

Еще важный момент — цветовая гамма. В Европе популярны пастельные тона, а в России стабильно берут черный, коричневый, темно-синий. Пришлось пересматривать закупки кожи — теперь 80% запасов именно этих цветов. Хотя периодически экспериментируем: в прошлом году выпустили партию сумок цвета 'вишня', но разошлись только 30%.

По фурнитуре тоже есть особенности: русскоязычные клиенты чаще открывают-закрывают молнии, поэтому используем YKK с усиленными собачками. Мелочь, а снижает количество гарантийных случаев на 15%.

Логистика и складские остатки

Когда слышу про '20 000 наименований на складе', всегда уточняю: это готовые изделия или полуфабрикаты? У нас система построена так: 40% — готовые позиции, 60% — заготовки для кастомизации. Например, базовые модели сумок-портфелей держим в 3-4 цветах, но по спецзаказу можем за 5 дней перешить из другой кожи.

С кастомными заказами бывали курьезы. Как-то томский клиент заказал 100 рюкзаков с дополнительными карманами для раций. Сделали идеально, но забыли, что рации бывают разной толщины. Пришлось экстренно дорабатывать партию — теперь всегда уточняем точные габариты спецоборудования.

Сертификаты ISO9001, ISO14001 и ISO45001 — это не просто бумажки. Например, по ISO14001 мы обязаны отслеживать происхождение кожи. Приходится отказываться от дешевых поставщиков, если те не могут подтвердить экологичность дубления. Да, теряем в марже, зато спим спокойно.

Профессиональные ошибки и выводы

Самая дорогая ошибка — попытка сэкономить на конструкторах. В 2018 году наняли 'специалистов' за полцены. Результат: партия дорожных сумок, где внутренние перегородки рвали подкладку при полной загрузке. Убыток — $12 000, плюс репутационные потери.

Сейчас у нас в штате 5 модельеров с опытом от 7 лет. Они не просто рисуют эскизы, а проводят stress-тесты 3D-моделей перед запуском в производство. Например, просчитывают нагрузку на дно сумки при переносе 15 кг груза.

Выводы простые: в производстве мужских кожаных сумок нельзя экономить на трех вещах — качество кожи, квалификация рабочих и многоступенчатый контроль. Все остальное — маркетинг, который работает только когда продукт действительно надежный.

Перспективы и тренды

Сейчас наблюдаем рост спроса на гибридные модели — те же портфели, но с отделением для ноутбука и планшета одновременно. При этом клиенты хотят, чтобы внешне изделие выглядело как классическое. Пришлось разрабатывать специальные перегородки с уплотнителями.

Интересно, что русскоязычный рынок стал более восприимчив к нестандартным решениям. В прошлом квартале хорошо разошлась модель с магнитными застежками вместо традиционных замков. Хотя изначально сомневались — казалось, клиенты консервативны.

Из новшеств — начали использовать лазерную гравировку вместо тиснения. Четче получается, да и возможность испортить кожу меньше. Но оборудование пришлось закупать новое, стальное не справлялось с плотным материалом.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Шилайдунь трансграничный тонкий крокодиловый узор мужской портфель из натуральной кожи мужская деловая сумка 16-дюймовая натуральная кожа компьютерная сумка 8608

Шилайдунь трансграничный тонкий крокодиловый узор мужской портфель из натуральной кожи мужская деловая сумка 16-дюймовая натуральная кожа компьютерная сумка 8608 -

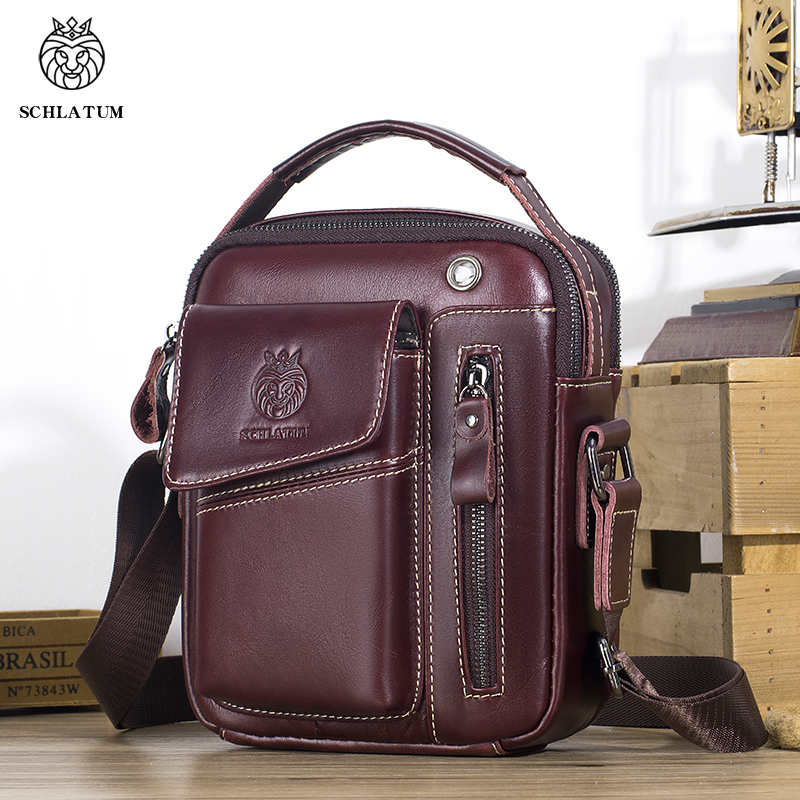

Шилайдунь новая верхняя часть из коровьей кожи мужская сумка через плечо с узором под крокодила ретро-сумка через плечо из натуральной кожи для мужчин, оптовая продажа 8407

Шилайдунь новая верхняя часть из коровьей кожи мужская сумка через плечо с узором под крокодила ретро-сумка через плечо из натуральной кожи для мужчин, оптовая продажа 8407 -

Шилайдунь мужская сумка на пояс из коровьей кожи, многофункциональная спортивная сумка через плечо из натуральной кожи, высококачественная сумка через плечо 8209

Шилайдунь мужская сумка на пояс из коровьей кожи, многофункциональная спортивная сумка через плечо из натуральной кожи, высококачественная сумка через плечо 8209 -

Шилайдунь верхняя сумка из коровьей кожи мужская многофункциональная сумка через плечо из натуральной кожи европейская и американская мужская большая емкость оптовая продажа кросс-борд 8421

Шилайдунь верхняя сумка из коровьей кожи мужская многофункциональная сумка через плечо из натуральной кожи европейская и американская мужская большая емкость оптовая продажа кросс-борд 8421 -

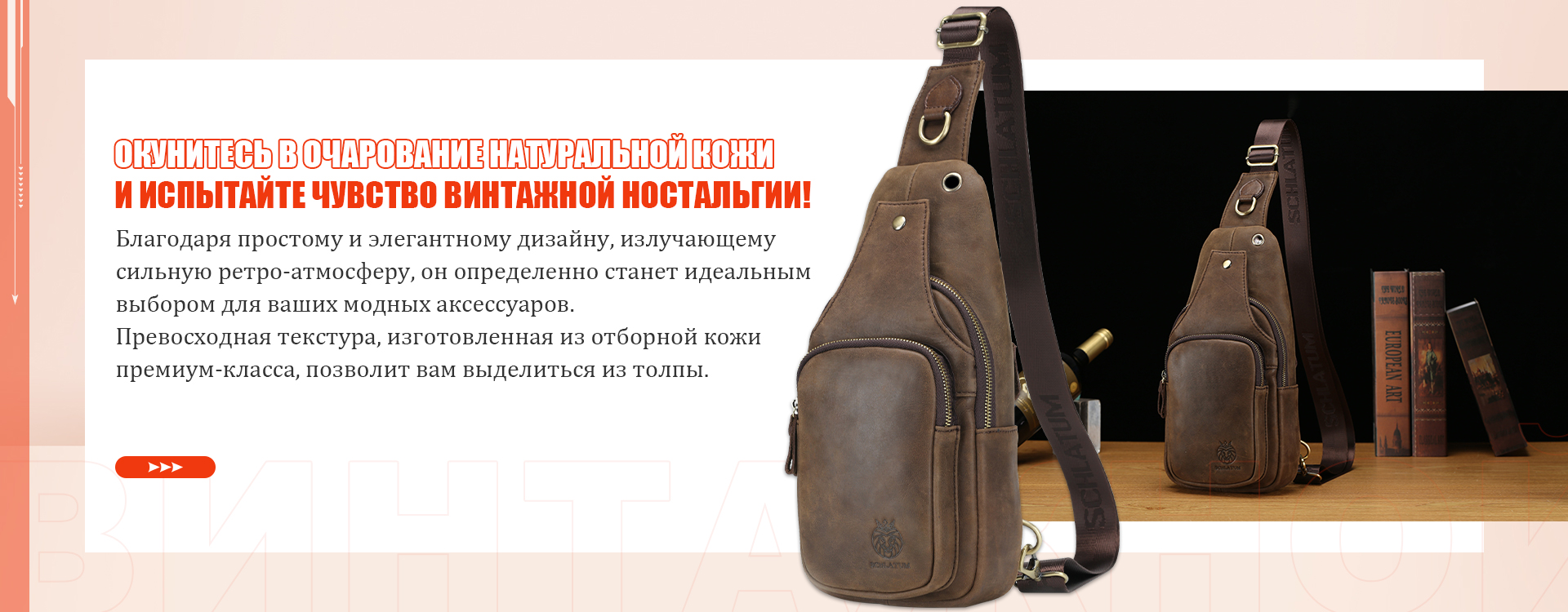

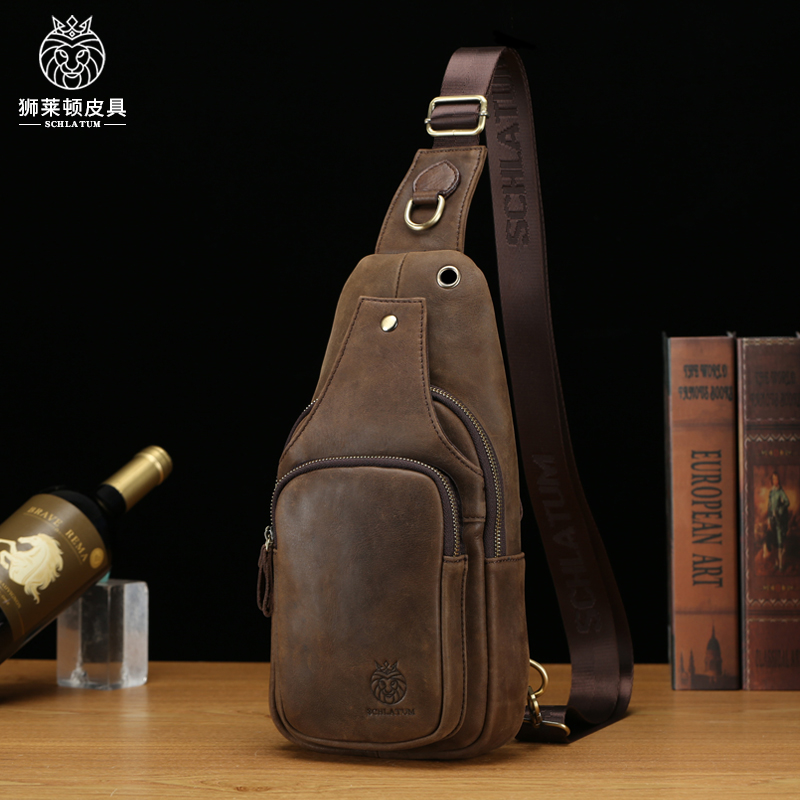

Шилайдунь натуральная кожа кроссбоди нагрудная сумка мужская европейская и американская ретро 2024 новый верхний слой коровья кожа внешняя торговля мужская передняя сумка через плечо 8521

Шилайдунь натуральная кожа кроссбоди нагрудная сумка мужская европейская и американская ретро 2024 новый верхний слой коровья кожа внешняя торговля мужская передняя сумка через плечо 8521 -

Шилайдунь верхняя часть из коровьей кожи новая мужская сумка через плечо из натуральной кожи для мужчин, оптовая продажа 8402

Шилайдунь верхняя часть из коровьей кожи новая мужская сумка через плечо из натуральной кожи для мужчин, оптовая продажа 8402 -

Шилайдунь натуральная кожа кроссбоди нагрудная сумка мужская европейская и американская ретро 2024 новый верхний слой коровья кожа цвет соответствия мужская передняя сумка через плечо 8524

Шилайдунь натуральная кожа кроссбоди нагрудная сумка мужская европейская и американская ретро 2024 новый верхний слой коровья кожа цвет соответствия мужская передняя сумка через плечо 8524 -

Шилайдунь верхняя сумка из коровьей кожи мужская сумка через плечо из натуральной кожи трендовая мужская сумка европейская и американская мужская сумка большой емкости оптовая продажа 8416

Шилайдунь верхняя сумка из коровьей кожи мужская сумка через плечо из натуральной кожи трендовая мужская сумка европейская и американская мужская сумка большой емкости оптовая продажа 8416 -

Шилайдунь верхняя сумка из коровьей кожи мужская сумка через плечо 2025 новая сумка-мессенджер кросс-борд европейская и американская мужская натуральная кожа маленькая мужская сумка 8417

Шилайдунь верхняя сумка из коровьей кожи мужская сумка через плечо 2025 новая сумка-мессенджер кросс-борд европейская и американская мужская натуральная кожа маленькая мужская сумка 8417 -

Шилайдунь мужская сумка на пояс из коровьей кожи, многофункциональная спортивная сумка через плечо из натуральной кожи, высококачественная сумка через плечо 8208

Шилайдунь мужская сумка на пояс из коровьей кожи, многофункциональная спортивная сумка через плечо из натуральной кожи, высококачественная сумка через плечо 8208 -

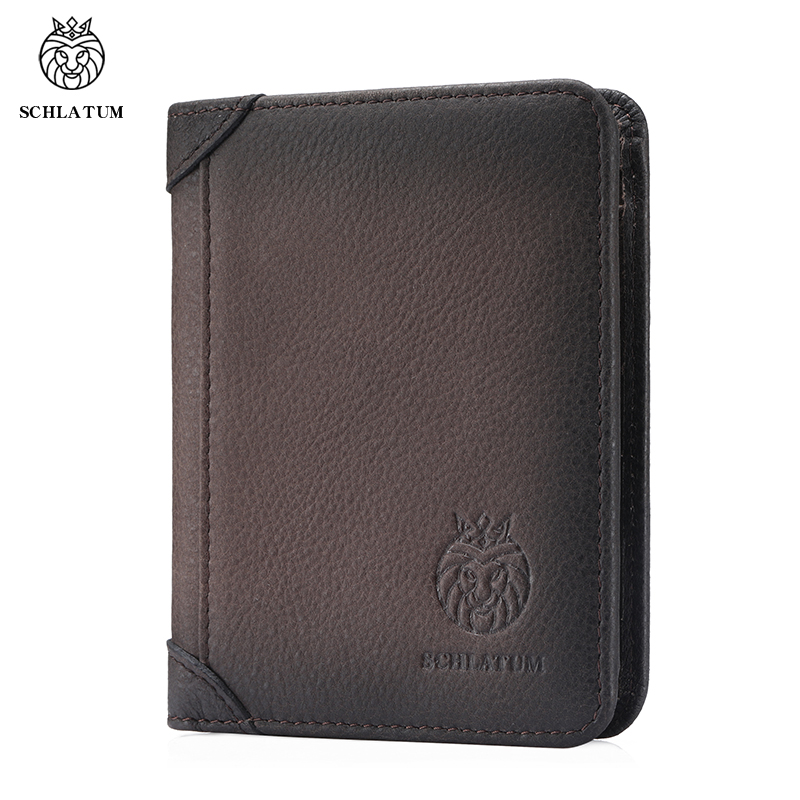

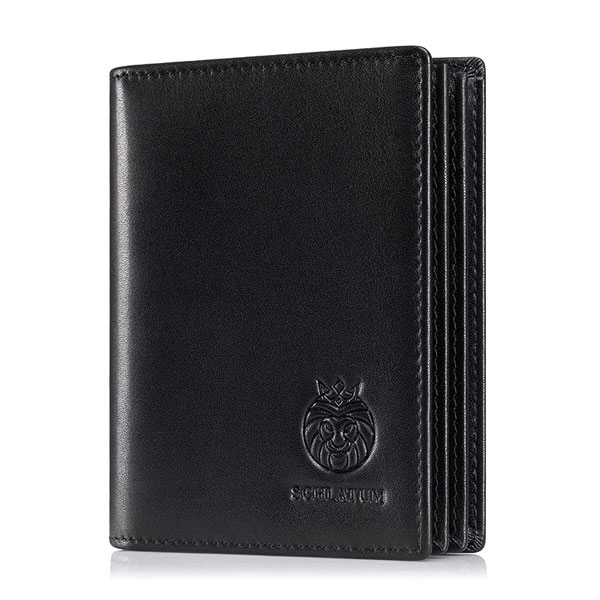

Шилайдунь верхний слой коровьей кожи RFID противоугонная щетка кошелек мужской короткий кожаный ретро кросс-бордер мужской вертикальный кошелек 8308

Шилайдунь верхний слой коровьей кожи RFID противоугонная щетка кошелек мужской короткий кожаный ретро кросс-бордер мужской вертикальный кошелек 8308 -

Шилайдунь верхний слой коровьей кожи RFID противоугонная щетка натуральная кожа горизонтальный кошелек ретро высококачественный мужской короткий кошелек 8305

Шилайдунь верхний слой коровьей кожи RFID противоугонная щетка натуральная кожа горизонтальный кошелек ретро высококачественный мужской короткий кошелек 8305

Связанный поиск

Связанный поиск- Поставщики Мужские кошельки из натуральной кожи

- мужские кожаные сумки Производители

- Лидинг разноцветные кожаные кошельки

- мужской кошелек из натуральной кожи Поставщик

- портмоне мужское кожа натуральная Производитель

- Оптовая небольшой кошелек из натуральной кожи

- Китай красный кожаный кошелек Поставщик

- OEM мужская кожаная сумка купить

- Производители оптовых мужских кожаных сумок купить

- Ведущие производители мужских кожаных кошельков