Китай кожаные кошельки сумки завод

Когда слышишь 'китайские кожаные изделия', сразу представляется конвейер с дешёвым ширпотребом. Но за 7 лет работы с кожаными кошельками из Гуанчжоу понял: главная ошибка — ставить знак равенства между ценой и качеством. Вот, например, наша фабрика — тот редкий случай, когда производство сохранило ручную выделку швов даже при массовых заказах.

Почему Гуанчжоу стал центром кожгалантереи

Исторически здесь сосредоточены дубильные цеха, что сокращает логистику на 40%. Но важно не это, а то, что в радиусе 50 км от нашего завода работают 3 крупных поставщика фурнитуры. Помню, в 2019 году экспериментировали с магнитными застёжками из Вьетнама — сэкономили 15%, но через 2 месяца получили волну рекламаций. Вернулись к местным компонентам, хоть и дороже.

Кстати, про завод кожаных сумок в Гуанчжоу: многие забывают, что влажность 80% влияет на проклейку стелек. Пришлось разрабатывать особый клей с тайваньским производителем — обычный состав расслаивался через 3 месяца эксплуатации в российском климате.

Особенность нашего региона — смешанные технологии. Например, лазерную разметку кожи совмещаем с ручной шлифовкой кромок. Такой гибридный подход даёт стабильное качество без удорожания конечного продукта.

Производственные нюансы которые не пишут в каталогах

Наш цех 1500 м2 разделён на 5 зон, но ключевое — участок предварительной обработки кожи. Здесь кроется главный секрет: прежде чем запускать раскрой, мастера 2-3 дня 'знакомятся' с партией кожи — проверяют эластичность на разных участках шкуры. Это снижает брак на 18%.

Сертификаты ISO9001/14001/45001 — не просто бумажки. Например, по ISO45001 мы пересмотрели освещение в цехе: после установки светодиодов с цветовой температурой 4000К процент брака по незначительным дефектам снизился с 5% до 2.3%.

Про кожаные кошельки стоит сказать отдельно: российский рынок требует особых форматов. Стандартный евро-слот для карт не подходит — пришлось расширять на 3 мм. Кажется мелочью, но именно такие нюансы отличают продукцию ООО Гуанчжоу Schlatum от конкурентов.

Склад 20000 позиций: логистический кошмар или преимущество

Когда в 2021 году мы расширили склад до 20000 SKU, первые 4 месяца были хаосом. Оказалось, что классические системы учёта не работают при таком разнообразии фасонов. Разработали собственную систему цветовой маркировки — теперь сборка типового заказа занимает 4 часа вместо 12.

Интересный момент с кожаными сумками через плечо: российские клиенты часто просят укоротить ремни на 5-7 см по сравнению с европейскими стандартами. Пришлось завести отдельную линейку лекал — храним их в синей зоне склада.

Визитницы — отдельная история. В прошлом квартале пришлось снять с производства 3 модели, хотя по дизайну они были безупречны. Причина — российские бизнесмены предпочитают держать визитки в отдельном кармане, а не в общем отделении с документами. Учимся на ошибках.

Подгонка под русскоязычный рынок: не только размеры

Многие производители ограничиваются адаптацией под размер ноутбука, но мы пошли дальше. Например, в мужских портфелях добавили усиленный карман для паспорта — оказалось, в России этот документ носят с собой чаще, чем в Европе.

Тестируем каждую партию в климатической камере: от -25°C до +35°C с циклами влажности. В 2022 году это помогло выявить проблему с красителем на одной из партий кожзама — сэкономили 40000$ на возможных возвратах.

Сайт https://www.schlatumbag.ru изначально создавался с учётом этих нюансов — там есть фильтр по 'усиленным креплениям' и 'расширенным отделениям для документов'. Кстати, 30% доработок в дизайне продуктов инициировано через обратную связь с сайта.

Экономика производства: где реальная экономия

Закупка кожи — 60% себестоимости. Научились закупать не готовую кожу, а полуфабрикат — сами доводим до нужной кондиции. Экономия 12-15%, но требуется дополнительное оборудование. Окупилось за 14 месяцев.

При индивидуальных заказах минимальная партия — 50 штук. Меньше невыгодно даже при использовании готовых лекалов: подготовка станков съедает всю маржу. Об этом редко пишут, но это важно понимать при переговорах.

Сейчас экспериментируем с бенч-маркингом: закупили 5 премиальных итальянских кошельков, разобрали по технологии reverse engineering. Выяснилось, что их преимущество — не в материалах, а в угле скоса кромки. Внедрили в производство — себестоимость выросла на 3%, но позволило выйти в более высокий ценовой сегмент.

Что в итоге

Сейчас на заводе кожаных сумок в Гуанчжоу изготавливаем партию кошельков с улучшенной пропиткой — тестируем состав, который держится на 30% дольше стандартного. Если пройдёт все тесты, запустим в серию к новому сезону. Не идеально, но работаем без глянцевых обещаний — только практика и цифры.

Коллеги из ООО Гуанчжоу Schlatum недавно вернулись с выставки в Москве — привезли новые требования к толщине кожи для поясных сумок. Видимо, снова придётся корректировать технологические карты. В этом и есть работа производства: не конвейер, а постоянная адаптация.

Главное, что усвоил за эти годы: даже при идеальном оборудовании 70% успеха зависит от понимания, что люди будут носить в этих сумках. Не размеры в сантиметрах, а привычки, документы, телефоны... Мелочи, которые и определяют, станет ли продукт вашим спутником на годы или отправится на полку через месяц.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

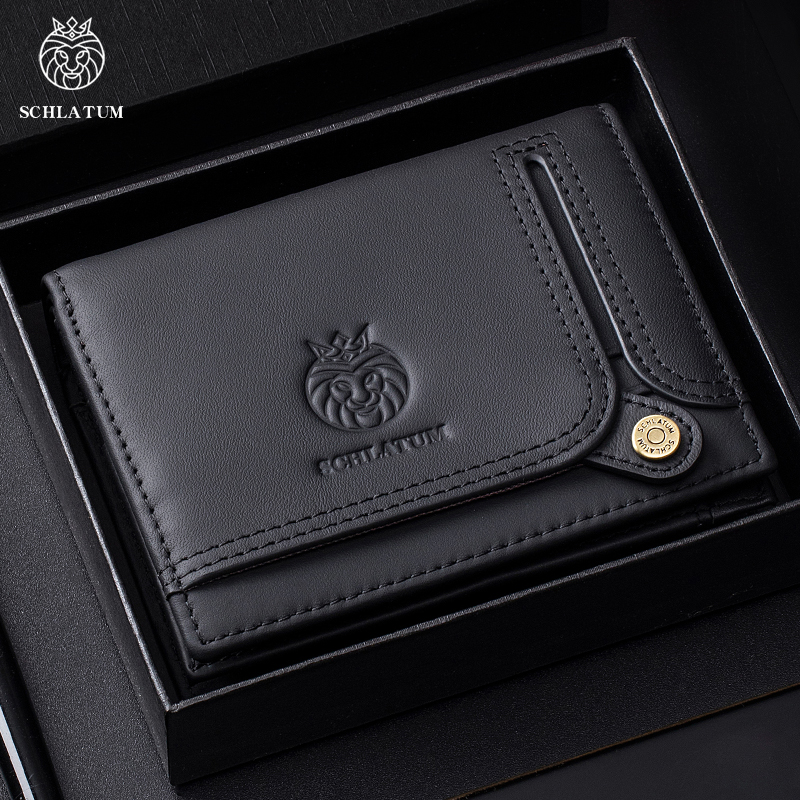

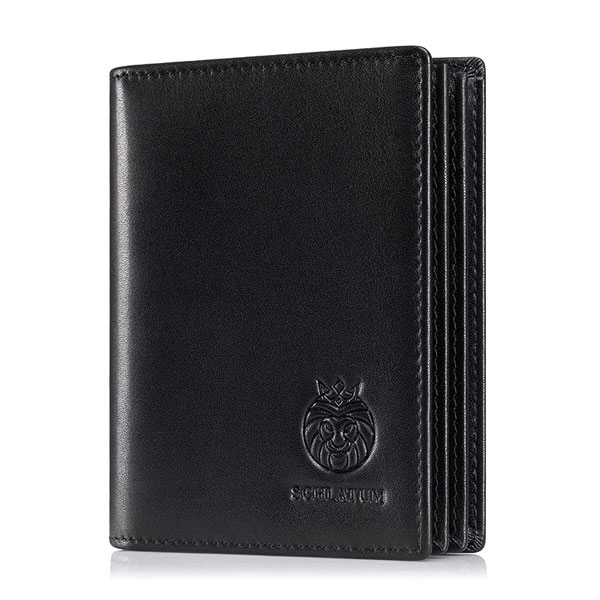

Шилайдунь верхний слой коровьей кожи RFID противоугонная щетка натуральная кожа горизонтальный кошелек ретро высококачественный мужской короткий кошелек 8305

Шилайдунь верхний слой коровьей кожи RFID противоугонная щетка натуральная кожа горизонтальный кошелек ретро высококачественный мужской короткий кошелек 8305 -

Шилайдунь трансграничный деловой мужской портфель из натуральной кожи мужская сумка деловая сумка 16-дюймовая ручная сумка для компьютера на одно плечо оптом 8601

Шилайдунь трансграничный деловой мужской портфель из натуральной кожи мужская сумка деловая сумка 16-дюймовая ручная сумка для компьютера на одно плечо оптом 8601 -

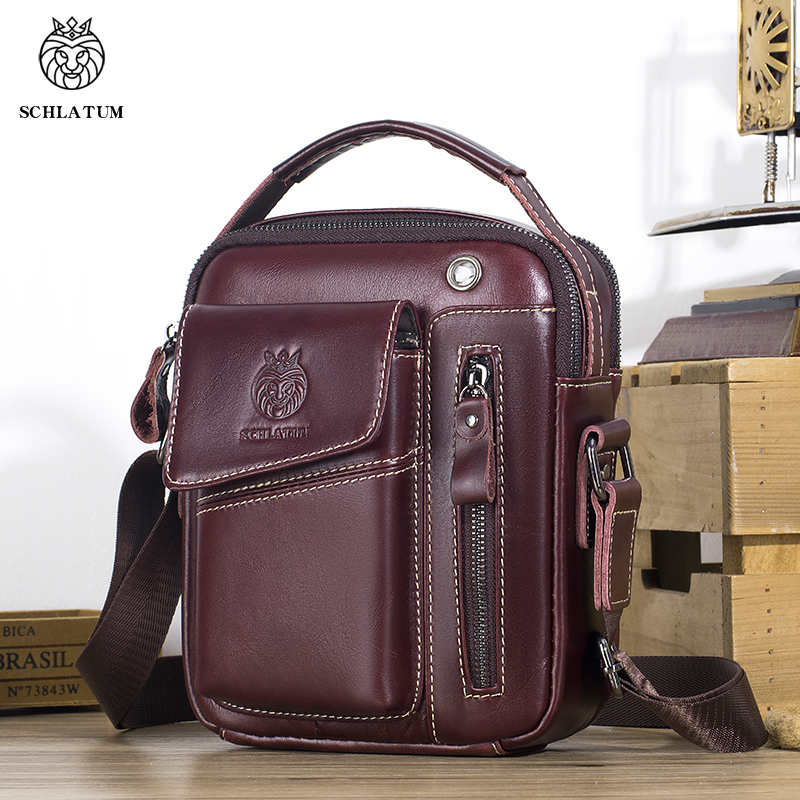

Шилайдунь верхняя сумка из коровьей кожи мужская сумка через плечо 2025 новая сумка-мессенджер кросс-борд европейская и американская мужская натуральная кожа маленькая мужская сумка 8417

Шилайдунь верхняя сумка из коровьей кожи мужская сумка через плечо 2025 новая сумка-мессенджер кросс-борд европейская и американская мужская натуральная кожа маленькая мужская сумка 8417 -

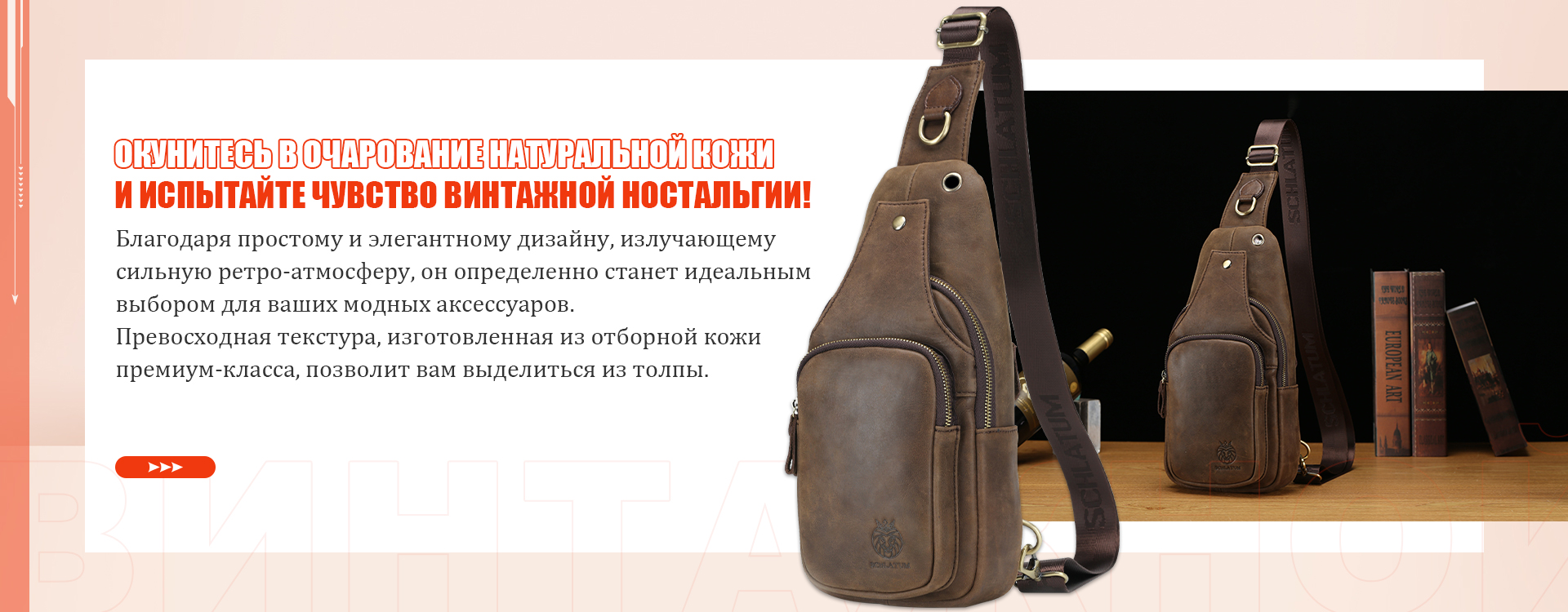

Шилайдунь натуральная кожа кроссбоди нагрудная сумка мужская европейская и американская ретро новый верхний слой коровья кожа внешняя торговля мужская передняя сумка через плечо USB 8520

Шилайдунь натуральная кожа кроссбоди нагрудная сумка мужская европейская и американская ретро новый верхний слой коровья кожа внешняя торговля мужская передняя сумка через плечо USB 8520 -

Шилайдунь натуральная кожа портфель сумка мужская высокого класса первого слоя коровьей кожи деловая ретро офисная сумка трансграничный хит 8609

Шилайдунь натуральная кожа портфель сумка мужская высокого класса первого слоя коровьей кожи деловая ретро офисная сумка трансграничный хит 8609 -

Шилайдунь мужская сумка на пояс из натуральной кожи с пряжкой, первый слой, многофункциональная сумка на пояс из коровьей кожи, оптовая продажа 8203

Шилайдунь мужская сумка на пояс из натуральной кожи с пряжкой, первый слой, многофункциональная сумка на пояс из коровьей кожи, оптовая продажа 8203 -

Шилайдунь натуральная кожаная сумка через плечо мужская европейская и американская ретро новая верхняя часть из коровьей кожи трансграничная внешняя торговля мужская сумка через плечо 8527

Шилайдунь натуральная кожаная сумка через плечо мужская европейская и американская ретро новая верхняя часть из коровьей кожи трансграничная внешняя торговля мужская сумка через плечо 8527 -

Шилайдунь мужская сумка на ногу из коровьей кожи, европейская и американская ретро-сумка из крокодиловой кожи, сумка на пояс из натуральной кожи для езды на мотоцикле 8205

Шилайдунь мужская сумка на ногу из коровьей кожи, европейская и американская ретро-сумка из крокодиловой кожи, сумка на пояс из натуральной кожи для езды на мотоцикле 8205 -

Шилайдунь трансграничный мужской портфель из натуральной кожи мужская деловая сумка 16-дюймовая натуральная кожа европейская и американская мужская компьютерная сумка 8604

Шилайдунь трансграничный мужской портфель из натуральной кожи мужская деловая сумка 16-дюймовая натуральная кожа европейская и американская мужская компьютерная сумка 8604 -

Шилайдунь натуральная кожа кроссбоди нагрудная сумка мужская европейская и американская ретро 2024 новый верхний слой коровья кожа цвет соответствия мужская передняя сумка через плечо 8523

Шилайдунь натуральная кожа кроссбоди нагрудная сумка мужская европейская и американская ретро 2024 новый верхний слой коровья кожа цвет соответствия мужская передняя сумка через плечо 8523 -

Шилайдунь верхний слой коровьей кожи RFID противоугонная щетка кошелек мужской короткий кожаный ретро кросс-бордер мужской вертикальный кошелек 8308

Шилайдунь верхний слой коровьей кожи RFID противоугонная щетка кошелек мужской короткий кожаный ретро кросс-бордер мужской вертикальный кошелек 8308 -

Шилайдунь крокодиловый узор мужская натуральная кожа нагрудная сумка на одно плечо верхний слой коровья кожа сумка через плечо кросс-бордер тренд мужская передняя сумка через плечо 8510

Шилайдунь крокодиловый узор мужская натуральная кожа нагрудная сумка на одно плечо верхний слой коровья кожа сумка через плечо кросс-бордер тренд мужская передняя сумка через плечо 8510

Связанный поиск

Связанный поиск- кожаная сумка мужская натуральная Производитель

- Производитель кошелька из натуральной кожи Ozon

- Производитель отличных купить кожаные кожаные сумки через плечо для мужчин

- Китай кожаные кошельки сумки Поставщик

- Ведущий Небольшие мужские кожаные сумки

- кошелек женский кожаный маленький Производители

- OEM Производитель кожаных плечевых сумок для мужчин

- мужской бумажник из натуральной кожи

- сумка кожаная через плечо мужская

- кошелек женский кожаный большой завод