Китай брендовый кожаный кошелек завод

Когда ищешь Китай брендовый кожаный кошелек завод, первое что видишь — штампованные сайты с одинаковыми фразами про 'качественную кожу'. На деле же 9 из 10 фабрик под видом натуральной кожи отгружают композитные материалы. Сейчас объясню, как мы в Schlatum через три провальных контракта с 'рекомендованными' поставщиками вышли на стабильное качество.

Почему китайские фабрики скрывают реальные процессы

Наш первый заказ в 2018 году провалился из-за банального: фабрика заменила полноценный шов по краю кожи на экономичный вариант. Для русскоязычного рынка это критично — кошельки носят в карманах джинсов, где слабый шов расходится за месяц. Пришлось самим разрабатывать технологию двойной прострочки с армированием нитью.

Сейчас на производстве 1500 м2 мы держим три контрольные точки: раскрой кожи (смотрим на природные дефекты), проклейку стыков (используем термоклей вместо дешевых аналогов) и финальную проверку фурнитуры. Последнее — отдельная боль: 70% китайских фабрик экономят на молниях YKK, ставя подделки.

Кстати про сертификаты ISO. Многие думают, это просто бумажка. Но когда мы проходили ISO9001, пришлось перестраивать всю систему приемки кожи — теперь каждый рулон тестируем на растяжение и истирание. Без этого даже дорогая кожа может дать усадку при перепадах температур в России.

Как отличить настоящий завод от перекупщика

В Гуанчжоу полно контор, которые называют себя 'заводами', а на деле работают как посредники. Проверяйте простым способом: просите видео с раскроя кожи. Настоящий производитель всегда покажет цех с гидравлическими прессами — у посредников такого нет.

Мы например специально снимаем для клиентов видео сборки кошельков. Особенно важно показывать процесс установки картхолдеров — если их приклеивают, а не прошивают, продукт не проживет и полугода. Кстати, именно после жалоб от русских клиентов мы перешли на усиленные картхолдеры с двойным креплением.

Еще один маркер — наличие конструкторского отдела. Когда к нам приходят с запросом 'брендовый кожаный кошелек', мы сначала анализируем эргономику: например русские мужские кошельки должны быть уже европейских из-за формата водительских прав.

Подводные камни работы с российским рынком

Самое сложное — не производство, а логистика. В 2020 году мы потеряли партию из-за неправильной просушки кожи перед зимней отправкой. При -30°C непросушенная кожа трескается на стыках. Теперь используем климатические камеры для имитации российских зим.

Отдельно стоит сказать про фурнитуру. Для российского рынка мы перешли на латунные замки вместо силуминовых — они не ломаются при резких перепадах температур. Но многие фабрики до сих пор этого не учитывают, хотя разница в цене всего $0.2 за единицу.

Сейчас на складе Schlatum всегда 20 000+ позиций, но так было не всегда. В 2019 держали только 5000 — оказалось мало для оперативных поставок. Русские клиенты хотят получать заказы за 2-3 недели, а не за 2 месяца как в Европе.

Технологические нюансы которые не пишут в каталогах

Большинство фабрик используют одинаковую кожу толщиной 1.2 мм. Мы же для разных деталей кошелька используем разную: для внешних панелей 1.4 мм, для внутренних перегородок 0.8 мм. Это дороже, но кошелек не превращается в 'кирпич'.

При разработке моделей всегда тестируем посадку в карман. Стандартный русский мужской кошелек должен помещаться в грудной карман рубашки — это 105×75 мм. Европейские же чаще делают под задний карман брюк.

И да, про вонизон. Настоящая кожа пахнет только первые 2-3 недели, если пахнет дольше — значит использовали агрессивные красители. Мы перешли на анилиновое окрашивание после того как получили рекламацию от сети магазинов в Москве.

Почему индивидуальное производство сложнее чем кажется

Когда клиент просит 'сделайте как у Louis Vuitton но с другим логотипом', большинство фабрик просто копируют дизайн. Мы же сначала анализируем функциональность: например известный бренд делает узкие отделения для купюр — для рублей это неудобно.

Самая частая ошибка при кастомизации — перегруженность отделениями. Русские клиенты предпочитают 5-7 отделений для карт вместо 10-12 как в Азии. Это выяснили после опроса 200 покупателей в Екатеринбурге.

Сейчас в Schlatum на разработку индивидуального образца уходит 7 дней вместо 14 как в 2018. Ускорились за счет цифрового моделирования — раньше делали 3-4 физических прототипа, сейчас достаточно одного.

Что изменилось после получения сертификатов ISO

Многие думают что ISO45001 — про безопасность рабочих. Но для нас это в первую очередь система контроля влажности в цехе. При отклонении от 55-60% кожа теряет эластичность еще до раскроя.

После внедрения ISO14001 пришлось менять систему утилизации обрезков кожи. Раньше продавали их мелким производителям, теперь перерабатываем в гранулы для мебельной промышленности — экологичнее и дешевле в долгосрочной перспективе.

Главное преимущество сертификаций — не в маркетинге, а в системе предсказуемости. Когда каждый технолог следует одним стандартам, клиент получает одинаковое качество в каждой партии. Для брендового кожаного кошелька это критически важно.

Перспективы рынка и ошибки новичков

Сейчас вижу как многие пытаются выйти на рынок с ультрадешевыми кошельками. Это тупиковый путь — себестоимость качественного кошелька из натуральной кожи не может быть ниже $8 даже при больших объемах.

В 2023 году увеличился спрос на гибридные модели — с RFID защитой но без вычурного дизайна. Пришлось пересматривать конструкцию: стандартная металлизированная вставка утяжеляет кошелек, поэтому разработали тканевую прослойку с серебряным напылением.

Если оценивать наш путь — главным оказался не поиск самого дешевого производства, а создание стабильного цикла. Сейчас мы можем гарантировать одинаковое качество для заказа на 500 или 5000 штук. Для рынка где 60% заказов — повторные, это важнее чем скидка 10%.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Шилайдунь мужская сумка на пояс из натуральной кожи с пряжкой, первый слой, многофункциональная сумка на пояс из коровьей кожи, оптовая продажа 8203

Шилайдунь мужская сумка на пояс из натуральной кожи с пряжкой, первый слой, многофункциональная сумка на пояс из коровьей кожи, оптовая продажа 8203 -

Шилайдунь верхняя сумка из коровьей кожи мужская сумка через плечо 2025 новая сумка-мессенджер кросс-борд европейская и американская мужская натуральная кожа маленькая мужская сумка 8417

Шилайдунь верхняя сумка из коровьей кожи мужская сумка через плечо 2025 новая сумка-мессенджер кросс-борд европейская и американская мужская натуральная кожа маленькая мужская сумка 8417 -

Шилайдунь верхний слой из коровьей кожи RFID противоугонный длинный кошелек 100% натуральная кожа Европейский и американский ретро женский вертикальный кошелек 8303

Шилайдунь верхний слой из коровьей кожи RFID противоугонный длинный кошелек 100% натуральная кожа Европейский и американский ретро женский вертикальный кошелек 8303 -

Шилайдунь мужская сумка на пояс из коровьей кожи, многофункциональная спортивная сумка через плечо из натуральной кожи, высококачественная сумка через плечо 8208

Шилайдунь мужская сумка на пояс из коровьей кожи, многофункциональная спортивная сумка через плечо из натуральной кожи, высококачественная сумка через плечо 8208 -

Шилайдунь верхняя сумка из коровьей кожи мужская сумка через плечо из натуральной кожи трендовая мужская сумка европейская и американская мужская сумка большой емкости оптовая продажа 8416

Шилайдунь верхняя сумка из коровьей кожи мужская сумка через плечо из натуральной кожи трендовая мужская сумка европейская и американская мужская сумка большой емкости оптовая продажа 8416 -

Шилайдунь верхняя сумка из коровьей кожи мужская сумка через плечо 2025 новая простая мужская сумка-мессенджер из натуральной кожи мужская сумка 8414

Шилайдунь верхняя сумка из коровьей кожи мужская сумка через плечо 2025 новая простая мужская сумка-мессенджер из натуральной кожи мужская сумка 8414 -

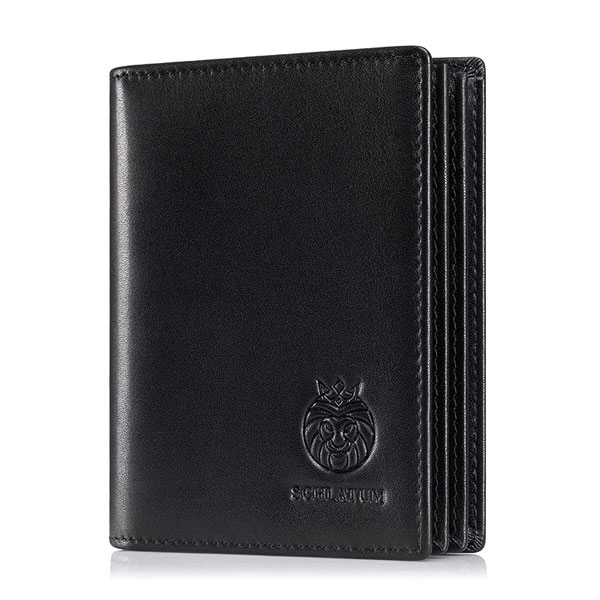

Шилайдунь верхний слой коровьей кожи RFID противоугонная щетка кошелек мужской короткий кожаный ретро кросс-бордер мужской вертикальный кошелек 8308

Шилайдунь верхний слой коровьей кожи RFID противоугонная щетка кошелек мужской короткий кожаный ретро кросс-бордер мужской вертикальный кошелек 8308 -

Шилайдунь трансграничный мужской портфель из натуральной кожи мужская деловая сумка 16-дюймовая натуральная кожа европейская и американская мужская компьютерная сумка 8604

Шилайдунь трансграничный мужской портфель из натуральной кожи мужская деловая сумка 16-дюймовая натуральная кожа европейская и американская мужская компьютерная сумка 8604 -

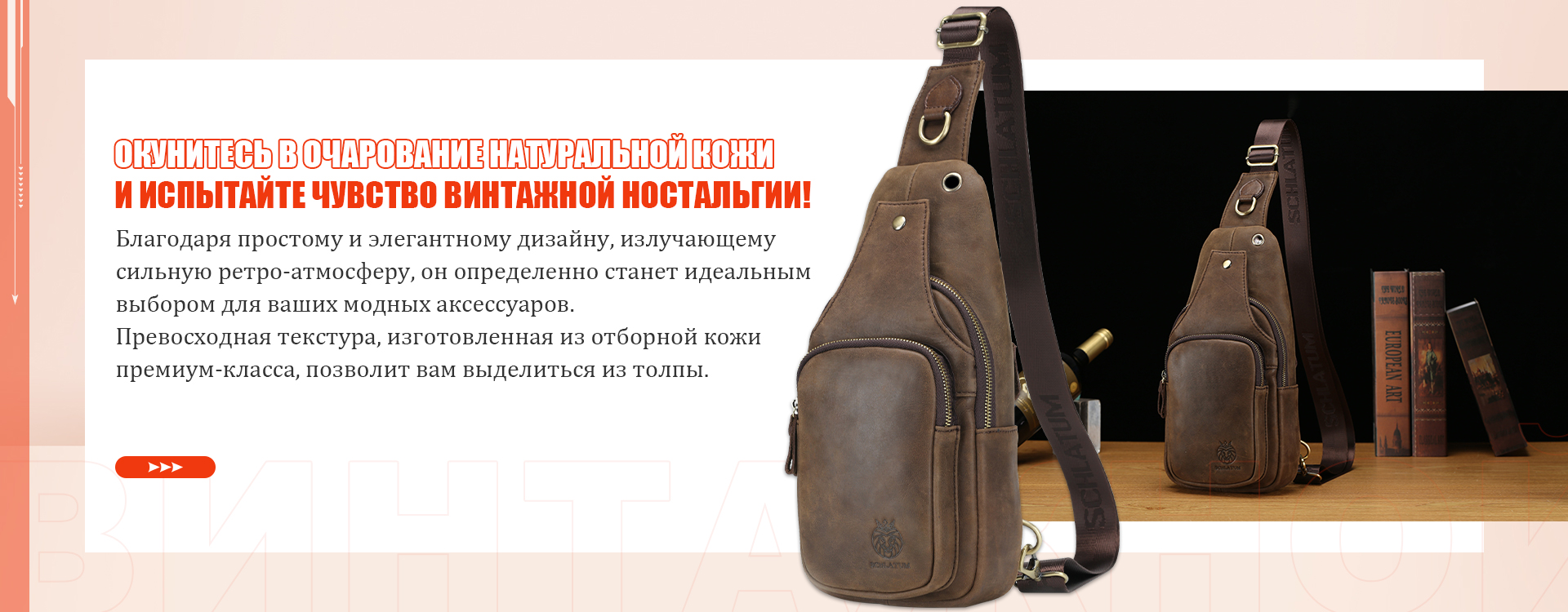

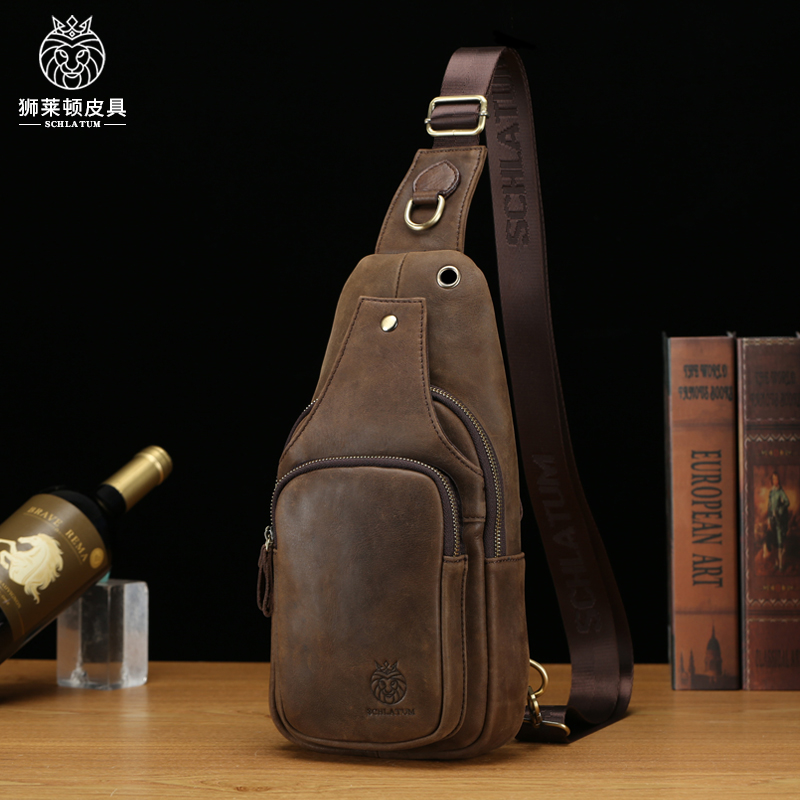

Шилайдунь натуральная кожа кроссбоди нагрудная сумка мужская европейская и американская ретро 2025 новый верхний слой коровья кожа мужская передняя сумка через плечо кросс-бордер 8504

Шилайдунь натуральная кожа кроссбоди нагрудная сумка мужская европейская и американская ретро 2025 новый верхний слой коровья кожа мужская передняя сумка через плечо кросс-бордер 8504 -

Шилайдунь мужская сумка на пояс из коровьей кожи, многофункциональная спортивная сумка через плечо из натуральной кожи, высококачественная сумка через плечо 8209

Шилайдунь мужская сумка на пояс из коровьей кожи, многофункциональная спортивная сумка через плечо из натуральной кожи, высококачественная сумка через плечо 8209 -

Шилайдунь натуральная кожа кроссбоди нагрудная сумка мужская европейская и американская ретро 2024 новый верхний слой коровья кожа внешняя торговля мужская передняя сумка через плечо 8521

Шилайдунь натуральная кожа кроссбоди нагрудная сумка мужская европейская и американская ретро 2024 новый верхний слой коровья кожа внешняя торговля мужская передняя сумка через плечо 8521 -

Шилайдунь натуральная кожа портфель сумка мужская высокого класса первого слоя коровьей кожи деловая ретро офисная сумка трансграничный хит 8609

Шилайдунь натуральная кожа портфель сумка мужская высокого класса первого слоя коровьей кожи деловая ретро офисная сумка трансграничный хит 8609

Связанный поиск

Связанный поиск- новый кожаный кошелек

- сумка кожаная мужская кросс заводы

- сумка бананка мужская кожаная Поставщики

- OEM женские кожаные кошельки

- Женский кожаный кошелек OEM покупка

- Китай авито кожаные кошельки Производитель

- Китай кожаная сумка а4 мужская Производитель

- сумка для ноутбука кожаная мужская Поставщик

- Мужская фабрика по производству портфелей из натуральной кожи

- сумка мужская кожаная через плечо натуральная кожа